Sie verlassen durch das Klicken auf "Weiter“ unsere Webseite und werden an YouTube weitergeleitet. Hier finden Sie unsere Datenschutzerklärung.

Sie verlassen durch das Klicken auf "Weiter“ unsere Webseite und werden an YouTube weitergeleitet. Hier finden Sie unsere Datenschutzerklärung.

Der Kunde

Die Martin Bauer Group ist führender Experte im Bereich pflanzlicher Rohstoffe für die Tee-, Getränke- und Lebensmittelindustrie. An über 20 Standorten erwirtschaften 2.300 Mitarbeiter einen Jahresumsatz von 500 Mio. Euro.

Die Anforderung

Am Standort Vestenbergsgreuth sollte die Verfügbarkeit erhöht und die Lagerkapazität deutlich ausgebaut werden. Weitere Ziele waren eine schonende Lagerung und die Reduzierung der innerbetrieblichen Transporte zu anderen Lagerstandorten.

Die Lösung

Ein 31 Meter hohes Palettenhochregallager mit sauerstoffreduzierter Atmosphäre ermöglicht eine platzsparende, schonende Lagerung auf kleiner Grundfläche. Die Produktion ist fördertechnisch angebunden. Für eine präventive Schädlingsprüfung sorgt eine Kamera im Regalbediengerät, die vollautomatisch definierte Positionen anfährt und Kameradaten übermittelt. Ein erweiterbares, zukunftsweisendes Logistikkonzept sichert das zukünftige Wachstum.

Pdf-Referenzblatt

Dennree in Töpen bei Hof ist der deutschlandweit führende Großhändler für Bio-Lebensmittel und Naturkosmetik.

Die Anforderungen

Für sein Nachschublager hat er Klinkhammer mit der Errichtung eines dreigassigen Hochregallagers beauftragt. Der Wareneingang erfolgt auf mehreren Ebenen durch das Hostsystem. Nach Avisierung werden die Europaletten, die in 4 unterschiedlichen Höhenklassen zur Verfügung stehen, den Gassen zugewiesen. Diese Verteilung berücksichtigt die Verfügbarkeit der Regalbediengeräte, die Auslastung der Regalanlage und die Artikelverteilung in den Gassen.

Die Lösung

Die Verteilung entsprechend der Einlagerstrategie erfolgt mittels Verfahrwagen in der Vorzone der automatischen Gassen. Vor der Einlagerung in das Hochregal findet eine automatische Überprüfung der Ladungssicherheit mittels Konturen- und Übergewichtskontrolle statt. Das Hochregallager ist doppeltief ausgelegt und verfügt über 4 Höhenklassen. Der Überlaufmechanismus ist parametrierbar im Materialflussrechner mit Stellplatzverwaltung hinterlegt.

So lange möglich, werden doppelttief hintereinander immer nur gleiche Artikel mit gleichem Mindesthaltbarkeitsdatum (MHD) gelagert, um Umlagerungen zu minimieren. Ist kein gleichartiges MHD mit davorliegendem Freiplatz bzw. kein komplett freier doppelttiefer Stellplatz vorhanden, wird die Belegung gemischt. Die Bestände werden in Qualität, Charge und MHD verwaltet und verfolgt. Zur Auslagerung kommen immer nur Ganzpaletten - für Kundenaufträge und zur Auffüllung der Kommissionierung als Nachschub. Auftragsarten, die der Host übergibt, definieren den Vorgang.

Die Auslagerung erfolgt über eine Fördertechnikvorzone zu Schwerkraftbahnen im Warenausgangsbereich, die in Form eines Fächers angeordnet, nach Kapazität und Auftragszuordnung verwaltet werden. Die Zuführstrecke, mit einer Länge von 60m, hat eine Staukapazität von ca. 50 Paletten.

Die Zuteilung des Bestands zur Auslagerung übernimmt das Lagerverwaltungssystem DC21 anhand vorgegebener Kriterien wie Chargennummer, MHD bzw. Restlaufzeit und Überlaufszenario. Hierbei wird auch die Verfügbarkeit der Gassen und Geräte, sowie eine Lastverteilung berücksichtigt - die Verteilung macht's möglich.

Sie verlassen durch das Klicken auf "Weiter“ unsere Webseite und werden an YouTube weitergeleitet. Hier finden Sie unsere Datenschutzerklärung.

Trolli, mit Sitz in Hagenow, ist Spezialist für Fruchtgummi-Süßigkeiten. Aufgrund des hohen Wachstums wurde ein viergassiges Hochregallagerlager mit ca. 12.000 Stellplätzen für Europaletten erstellt.

Die Anforderungen

Für größtmögliche Flexibilität und Lagernutzung sollten Paletten verschiedener Höhenklassen gelagert werden können und mit Hilfe von speziellen Lagerstrategien ein schnelle Parallelbetrieb bei der Auslagerung über sechs Kommissionierbahnen möglich sein.

Die Lösung

Das Produktetikett von der Fertigung enthält Daten für die Chargenverwaltung, wie auch die Information zum Mindesthaltbarkeitsdatum (MHD). Danach werden die Paletten über einen in die Fördertechnik integrierten Wickler mit Folie in verschiedenen Wickelmustern umschlossen, um Stabilität zu gewinnen und den feuerpolizeilichen Vorschriften zu genügen. Beim Einlagern werden die Artikel auf möglichst viele Gassen verteilt, um bei der Auslagerung möglichst schnell zu sein (Parallelbetrieb). Ebenso wird darauf geachtet, dass die Grundfläche des Hochregallagers (Statik) gleichmäßig belastet wird und Traversen- und Feldlasten nicht überschritten werden. Der Wareneingang aus der Produktion erfolgt automatisch über AVIS von SAP oder über die Informationen aus dem Artikelstamm. An einem Nacharbeitsplatz werden Sonderfälle (Mischpaletten, Konturenkontrolle u. ä.) beim Wareneingang behandelt. Im Normalfall erfolgt der Zugang automatisch durch Scannen des Paletten- und Produktetiketts auf der Fördertechnik.Die Verteilfunktion zu und von den vier Regalbediengeräten des Hochregallagers übernimmt ein Doppel-Verfahrwagen. Die Kommissionierung im HRL wird durch SAP ausgelöst. Die Auslagerung erfolgt chargenrein über sechs Kommissionierbahnen, welche auftragsrein über ihre Kapazität befüllt werden. Von dort wird durch Scannen mittels Datenfunk direkt in den LKW verladen. Für weitere Informationen: PDF-Referenzblatt

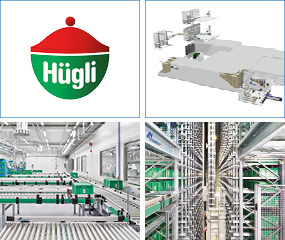

Die Hügli Holding, ein internationales Schweizer Lebensmittel-Unternehmen mit 1.350 Mitarbeitern, hat mit Klinkhammer am Standort Radolfzell ein automatisches Kleinteile- und Hochregallager in Silobauweise sowie ein Kühllager gebaut. Nach dem Motto "Kulinarik, Kreativität, Schnelligkeit" bietet Hügli ein Sortiment von Antipasti, Bouillons oder Bratlingen über Fertiggerichte bis hin zu Sports Nutrition, Suppen oder Würzmittel. Im Bio-Segment nimmt Hügli eine Vorreiterrolle ein. Als eines der ersten Unternehmen erhielt Hügli die Zertifizierung nach BCS Öko-Garantie.

Die Anforderung

Rund 30 Millionen Euro investierte die Hügli Nahrungsmittel GmbH in den Ausbau des Standorts Radolfzell in Deutschland. Der Fokus des neuen Produktionsgebäudes mit angebundenem Lager für die Mischung von Halbfabrikaten liegt auf den prozessoptimierten, fördertechnischen Anbindungen der verschiedenen Lager mit der Mischerei und der Kommissionierung. Ziel ist eine Optimierung der Materialflüsse für eine schnelle Produktionsversorgung sowie die Verkürzung der Lieferzeit.

Die Lösung

Der Neubau, in dem die Klinkhammer Group die Intralogistik umgesetzt hat, umfasst die Mischerei mit einem angebundenen automatischen Paletten-Hochregallager mit über 11.000 Stellplätzen für Rohstoffe, Verpackungen und Fertigwaren. Ebenfalls mittels Fördertechnik mit der Produktion verknüpft ist ein 2-gassiges automatisches Behälterlager (AKL) mit ca. 8.800 Behältern, das für Kleinstmengen und als Auftragszusammenführungspuffer für vorgemischte Chargen dient. Mit der fördertechnischen Anbindung von 10 Produktionsarbeitsplätzen, den Rohstoffsilos, dem Kühllager mit 300 Palettenstellplätzen und 6 Schwerkraftversandbahnen entstand eine der modernsten Produktionsanlagen für Trockenmischprodukte in Europa.

Die Kundenvorteile

Die Besonderheit besteht in der Optimierung der komplexen Materialflüsse. Die fördertechnische Anbindung der 3 Lager, der Rohstoffsilos und der, auf 3 Ebenen befindlichen, Produktions- und Kommissionierbereiche verkürzt die Wege deutlich und steigert die Prozesssicherheit. Durch die Automatisierung wird auch die benötigte Leistung und Qualität sichergestellt. 30.000 Tonnen wurden jährlich im Dreischichtbetrieb produziert. Jetzt steht die Kapazität für 40.000 Tonnen im Zweischichtbetrieb zur Verfügung. Ein sicheres Beschickender Mischerei mit verschiedenen Rohstoffen und vorgemischten Chargen, das Verwiegen und Abfüllen in Edelstahl-Container, das Rückführen der Rohstoffe ins Lager, sowie das Leergutmanagement sind komplexe Prozesse, die in der IT-Landschaft perfekt aufeinander abgestimmt sind. Die Automatisierung und Digitalisierung setzt beider Qualitätssicherung neue Standards und steigert die Effizienz der Prozessabläufe. PDF-Referenzblatt

Die Haus Rabenhorst steht für Markenprodukte mit mehr als 200 Jahren Erfahrung im Direktsaftbereich. Über 7.000 Tonnen Früchte werden jährlich zu ca. 37 Millionen Saftflaschen verarbeitet.

Die Anforderung

Ziel ist die Digitalisierung der Prozesse und die Verwaltung aller Logistikstandorte in einer Software, um die Transparenz und Effizienz im Lager deutlich zu steigern. Insgesamt werden 420 Säfte und Smoothies, die sich durch Gebindegröße, Flaschengröße und Etikettierung unterscheiden, eingelagert.

Die Lösung

Die bestehende Klinkhammer Lagerverwaltungssoftware im automatischen Hochregallager wird an die neue Software Generation KlinkWARE® angebunden, und das neue Logistikzentrum in Anhausen sowie die manuellen Außenlager durch KlinkWARE® verwaltet. Das Lagerverwaltungssystem, mit seiner Datenbank unter Microsoft SQL Server, wird an das bestehende ERP System angebunden. War die aktuelle Klinkhammer-Software bisher nur für die Verwaltung und Steuerung des automatischen Durchlauflagers in Unkel verantwortlich, wird KlinkWARE® nunmehr für die komplette Wareneingangsabwicklung, Kommissionierung und Kofektionierung im Bereich E-Commerce ausgerollt. 8.000 Stell- und Kommissionierplätze im Logistikzentrum Anhausen sind ebenso integriert. Die Anbindung zweier weiterer Außenlager bei Dienstleistern erfolgt teils online und teils per EDI. KlinkWARE® wird hierbei nicht nur die Anforderungen des Lebensmittelhandels umsetzen wie beispielsweise die Beachtung von Chargen und Mindesthaltbarkeitsdaten, sondern u.a. auch mehrstufige Nachschubketten, die Displayfertigung, Sonderbearbeitungen und Sendungsverfolgung abbilden. Da Rabenhorst nach dem IFS Food Standard zertifiziert ist, sorgt KlinkWARE für die durchgängige Transparenz und Rückverfolgbarkeit von der Produktion bis zum Versand. Die manuell bedienten Außenlager sind eigene als auch externe Nachschub-Lager bei Speditionen und Großhändlern, die entweder den regionalen Handel direkt versorgen oder über die Zusammenführung von Aufträgen zentral aus einem Lager versandt werden können.

Die Kundenvorteile

Mit KlinkWARE® werden mehrere Außenlager in einer Software verwaltet. So ist es möglich, größere Produktionschargen aufzuteilen, den Übervorrat auszulagern und direkt zu versenden.