Als einer der führenden europäischen Hersteller von Abdichtsystemen für Kabel, Rohre und Hauseinführungen schützt die Hauff-Technik GmbH & Co. KG Gebäude vor eindringendem Wasser, Gas, Feuer, Schmutz und Ungeziefer. Zu den Kunden von Hauff zählen Energieversorger, Stadtwerke, Bau- und Telekommunikationsunternehmen sowie die Industrie. Aber auch Architekten, Planer und private Bauherren vertrauen auf die Erfahrung bei Kabel- und Rohrabdichtungen

Vom Schmalgangstapler zur Vollautomatisierung

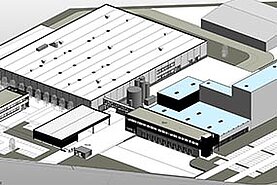

In enger Planungszusammenarbeit zwischen Hauff und Klinkhammer entstand auf Grundlage detaillierter Wachstumsszenarien und Hochrechnungen ein zukunftsweisendes, flexibles und erweiterbares Logistikkonzept für Kleinteile und palettierte Ware. Durchsatz, Lieferperformance und Kapazität sollte an das steigende Auftragsvolumen und das starke Wachstum in der Baubranche angepasst werden. Der Wechsel von der händischen, papierorientierten Lagerhaltung mit Schmalgangstapler zur Vollautomatisierung ist ein Meilenstein für die zukünftige Logistik von Hauff. Nach dem „Ware-zur-Person-Prinzip“ sollen Prozesse effizienter, schneller und einfacher gestaltet werden. Das neue Gebäude wird neben dem bestehenden Produktionsgebäude errichtet und kann in einer zweiten Erweiterungsstufe per Heber und Fördertechnikbrücke für Paletten und Behälter angebunden werden.

Detaillierte Daten- und Prozessanalysen

„Wir werden auch in den nächsten Jahren in die strategische Weiterentwicklung von Hauff investieren“, führt Thomas Kölle, Prokurist und Leiter Materialwirtschaft aus. „Wir stärken mit der Automatisierung unserer Logistik das Kerngeschäft und erschließen neue Geschäftsfelder, indem wir zusätzliche Services und Dienstleistungen anbieten können. Überzeugt haben uns die detaillierten Daten- und Prozessanalysen sowie das Klinkhammer-Planungskonzept, das durch die offene, konstruktive Zusammenarbeit genau auf die Bedürfnisse von Hauff zugeschnitten ist.“ Alle Beteiligten und Ebenen sind frühzeitig in die Planung eingebunden worden. Die Vorteile des automatischen Palettenhochregallagers haben gegenüber dem ursprünglich geplanten, konventionellen, staplergeführten Lager eindeutig überwogen.

Drei automatische Lagersysteme werden fördertechnisch und digital so vernetzt, so dass Groß- und Kleinteile effizient kommissioniert und versandkostenoptimiert verpackt werden können. Im zwei-gassigen Paletten-Hochregallager in Silobauweise werden die größeren Waren mit Palettenfördertechnik eingelagert. Ein automatisches Kleinteilelager mit ebenfalls zwei Gassen sorgt für die Einlagerung der Artikel, die im Wareneingang von Paletten, Gitterboxen oder Kartons in Behälter vereinzelt werden. Cross-Docking-Ware kann, nach Identifizierung und Buchung im Lagerverwaltungssystem, direkt wieder für den Endkunden zu einem der neun Verladetore transportiert werden.

Auftragszusammenführungspuffer für Zwischenlagerung, Auftragskonsolidierung und Produktionsbereitstellung

Beim ca. 12 Meter hohen, automatischen Auftragszusammenführungspuffer wird ein zentral angeordnetes System mit Hubbalken-RBG genutzt, um fertig kommissionierte Aufträge für den Versand zwischenzulagern, eine Bestellung aus unterschiedlichen Behältern zu konsolidieren oder Ware für Produktionsaufträge bereitzustellen. Wenn alle zu einem Auftrag gehörenden Behälter im Auftragszusammenführungspuffer angekommen sind, wird der Auftrag zum nächsten verfügbaren Packplatz transportiert. Dort prüft der Mitarbeiter, ob Ware aus dem Hochregallager zugepackt oder der Karton zu einem Paletten-Auftrag konsolidiert wird. Jeder Kommissionier-Arbeitsplatz verfügt über ausreichende Pufferplätze. Somit wird ein Rückstau auf den Hauptstrang verhindert und ein unterbrechungsfreies Arbeiten gewährleistet. Beim Aufsetzen der Behälter auf die Fördertechnik durchlaufen diese eine Übergewichts- und Höhenkontrolle und werden gegebenenfalls ausgeschleust. Paletten werden auch auf Kontur und Gabelfreiraum kontrolliert. Nicht konforme Lademittel werden zur Nacharbeit wieder zurück auf den Wareneingangsplatz gefahren.

Kameratechnik und Anlagenvisualisierung

Kameratechnik auf den Lastaufnahmemitteln der Regalbediengeräte bietet mehr Transparenz im Lager, ermöglicht einen Blick in das Regalfach und sorgt für eine schnellere und optimierte Störungsbehebung. Der Klinkhammer Materialflussrechner steuert sowohl die automatischen Lager inklusive Stellplatzverwaltung als auch die Fördertechnik und bietet eine Schnittstelle zur Software SAP S4Hana. Mit der Anlagenvisualisierung KlinkVISION werden alle Zieldaten und der Status der Ladeeinheiten auf den Plätzen dargestellt. Alle Betriebs- und Störmeldungen der Anlage werden erfasst, visualisiert und protokolliert. Dies minimiert Stillstandzeiten und sorgt für eine schnelle Alarmdiagnose im Lager. Im Testbetrieb sind auch Transportaufträge über die Anlagenvisualisierung möglich.

Flexible Erweiterungsmöglichkeiten bereits vorgedacht

Im Rahmen einer intensiven und detaillierten Planung wurde das Gesamtkonzept bereits auf ein weiteres Wachstum und eine höhere Automatisierung ausgelegt. Entsprechende Flächen für die spätere Erweiterung der Automatiklager, der Pack- und Kommissionierplätze sowie die fördertechnische Anbindung an die bestehende Produktion sind bereits vorgedacht und ausbaubar. Das Gebäude und die Logistikanlage werden im Herbst 2020 in Betrieb genommen.

Daten und Fakten

- 2-gassiges, automatisches Paletten-Hochregallager mit 4.900 Stellplätzen

- 2-gassiges, automatisches Kleinteilelager für 8.120 Behälter

- Automatischer Auftragszusammenführungspuffer für Produktion und Versand

- Kommissionierung in der Vorzone des Kleinteilelagers