Sie verlassen durch das Klicken auf "Weiter“ unsere Webseite und werden an YouTube weitergeleitet. Hier finden Sie unsere Datenschutzerklärung.

Tel. +49 911 930640

Tel. +49 911 930640

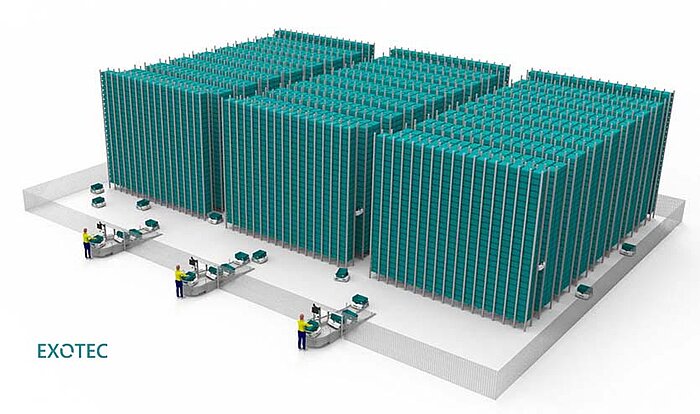

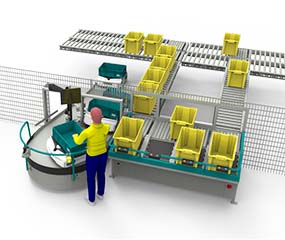

Skypod®-Systeme, die autonomen Lagerroboter von Exotec® integrieren zwei Funktionen. Sie kombinieren die Möglichkeit der freien Navigation auf Bodenebene und des vertikalen Verfahrens innerhalb eines Regals als Shuttle. Mit dieser Doppelfunktion übernehmen die Roboter sowohl die Ein- und Auslagerung direkt im Regal als auch die Anlieferung der Behälter an den Kommissionier-Arbeitsplätzen.

Mehr Systemleistung

• Einsatz zusätzlicher Roboter

Mehr Lagerkapazität

• Vergrößerung der Regalanlage ohne Stillstandzeiten

Mehr Pickleistung

• Aufbau zusätzlicher Arbeitsplätze

Transport am Boden & Ein- und Auslagern im Regal

Damit bietet das Exotec System mit Skypod eine echte Alternative zu herkömmlichen Shuttle-Systemen, da die starre Fördertechnik-Vorzone mit leistungsbegrenzendem Shuttle-Heber entfällt. Typische Anwendungsgebiete des Exotec Systems sind Multi-Channel-Händler und E-Commerce-Lager, die aufgrund einer stark schwankenden Auftragslage flexibel skalierbare Systeme benötigen. Die Skypod Routen werden durch künstliche Intelligenz zentral koordiniert, wobei sich die Lagerroboter auch gegenseitig erkennen. Sie werden über Lithium Batterien betrieben. Das Exotec Lagersystem deckt den niedrigen, mittleren und hohen Leistungsbereich ab. Die Skypod Lagerroboter können sehr schnell sein und bis zu 4m/s zurücklegen.

• Klinkhammer ist Systemintegrator von Exotec® in der DACH-Region und in Osteuropa.

• Systemintegration mit digitaler Vernetzung verschiedener Lagersysteme vom Wareneingang bis zum Versand

• Kompetenter Klinkhammer-Service – alles aus einer Hand

• Die ganzheitliche Lösung für ihre Logistikprozesse

Nutzlast:

Geschwindigkeit:

Hinderniserkennung:

Navigation:

Energie:

Ladung:

Ladezyklus:

Behälter:

30 kg

4 m/s

Laserscanner

Scanner, Points Cloud Computing

Lithium Batterie

Schnellladestation, Verfügbarkeit 7/24

5 min/h je Roboter

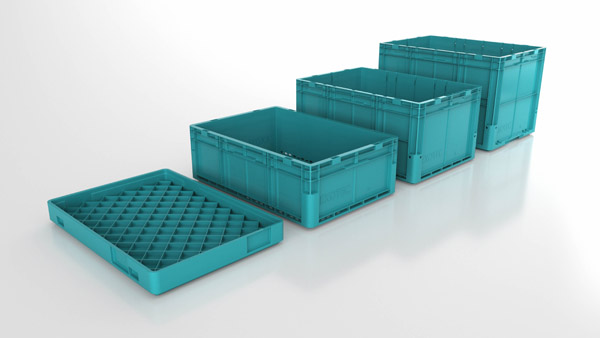

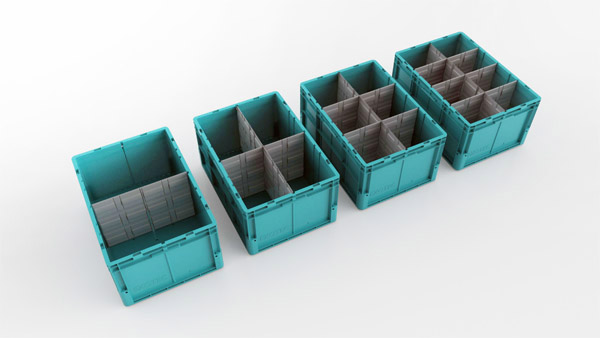

650 x 450 x 220 mm, x 320 mm, x 420 mm Höhe, bis zu 8 Fächer/Behälter

Sie verlassen durch das Klicken auf "Weiter“ unsere Webseite und werden an YouTube weitergeleitet. Hier finden Sie unsere Datenschutzerklärung.

• Keine statische, wartungsintensive Fördertechnik-Vorzone

• Keine leistungsbegrenzenden Shuttle-Heber

• Roboter-Wartung im laufenden Betrieb

• Jederzeit expansionsfähig

Sie verlassen durch das Klicken auf "Weiter“ unsere Webseite und werden an YouTube weitergeleitet. Hier finden Sie unsere Datenschutzerklärung.

Sie verlassen durch das Klicken auf "Weiter“ unsere Webseite und werden an YouTube weitergeleitet. Hier finden Sie unsere Datenschutzerklärung.