- Neue Lösungen von Klinkhammer auf der LogiMAT 2013

- Auftragszusammenführungspuffer optimieren logistische Prozesse

- Flexible Anpassung an die jeweiligen Anforderungen

- Die Einbindung in das Konzept ist entscheidend

Nürnberg (12/2012) - Wie können Unternehmen ihren Servicegrad erhöhen, Logistikzeiten verkürzen und die Kosten reduzieren? Fragen, die heute in der Intralogistik eine entscheidende Rolle spielen. Dabei geht es weniger um die einzelnen Komponenten, vielmehr ist das durchdachte Konzept Grundlage für effiziente Intralogistik-Prozesse. Auf der LogiMAT 2013 stellt die Klinkhammer Group (Halle 1, Stand 303) ihre neuesten Lösungen vor. Im Fokus steht in diesem Jahr die Auftragszusammenführung. Gerade bei Unternehmen, deren Lager auf Grund hoher Artikelanzahl weitläufig sind und Komponenten aus den unterschiedlichen Lagerbereichen für einen Auftrag konsolidieren müssen, sind Auftragszusammenführungspuffer (AZP) eine optimale Lösung, um Durchlaufzeiten zu verkürzen und Prozesse zu entkoppeln. Alle Positionen eines Auftrags werden automatisch im AZP zusammengeführt und, wenn der Auftrag vollständig ist, an den Packplätzen bereitgestellt. Die Entkopplung der unterschiedlichen Prozesse ermöglicht somit eine effiziente, parallele und wirtschaftliche Auftragsbearbeitung.

Möglichkeiten werden vorgestellt

Ob Zulieferer für Nutzfahrzeugteile, Händler für Werkzeuge oder elektromechanische Komponenten, die von der Klinkhammer Group realisierten Auftragszusammenführungspuffer werden individuell auf die unterschiedlichen Kundenbedürfnisse zugeschnitten. Mehrgeschossige AZP's mit Micro-Regalbediengeräten, Hubbalken oder Shuttlesystemen bilden die Basis dieser intelligenten Zusammenführungspuffer. Die grundlegende Aufgabe allerdings ist immer gleich: die Zusammenführung aller Auftragsbestandteile an einem bestimmten Ort und Zeitpunkt, um dort die Aufträge abzuschließen. Natürlich bietet die Klinkhammer Group auch spezielle Kommissionierlösungen an. Für die Paletten-Kommissionierung von Großteilen etwa kommt DynaKom 1000 (150 bis 200 Picks/h) zum Einsatz, für das Multi-Order-Picking von Schnell- und Langsamdrehern Consol (100 bis 150 Picks/h) oder für die dynamische Kommissionierung von Kleinteilen DynaKom 50 (400 bis 500 Picks/h). Eine sequenzoptimierte Kommissionierung oder Verpackung ist mit dem Logistik-Puffer Servant 2 (500 bis 800 Picks/h) möglich. Als hochflexible Lösung und ideale Ergänzung bestehender Anlagen ist das Pick-Mobil Pic Kom (100 bis 200 Picks/h) vorgesehen. Es wird als Komplettsystem mit integriertem Warehousemanagement-System DC21, inklusive Pick-by-Light oder Pick-by-Voice-Modulen, angeboten. Eine intelligente und bereits vielfach eingesetzte Stations-Kommissionierlösung hat die Klinkhammer Group mit dem StatKom-System (100 bis 150 Picks/h) entwickelt.

Alles aus einer Hand

Der Mittelständler aus Nürnberg versteht sich als Lifetime-Partner von der Planung über die Montage bis hin zur schlüsselfertigen Lieferung - inklusive Rundum-Versorgung durch das Service24-Konzept. Ein Schwerpunkt sind auch Softwarelösungen wie das Visualierungsprogramm ConVis oder das mehrfach zertifizierte Warehouse-Management-System DC21.

Klinkhammer Group auf der LogiMAT 2013

Halle 1, Stand 303

Auch in diesem Jahr wurde unsere Software DC21-WMS durch das Fraunhofer Institut für Materialfluss und Logistik IML validiert.

Nürnberg (11/2012) - Die aktuelle Version 8.5 bietet eine Vielzahl an Features, die praktischen Einsatz gefunden haben, und durch Fraunhofer überprüft wurden. Neben der Standardfunktionalität legen wir größten Wert auf gute Anpassbarkeit, um neue Anforderungen schnell und kostengünstig umzusetzen.

Dies spiegelt sich in kürzesten Reaktionszeiten bei adäquater Ressourcennutzung wieder. Zeitgemäße Dialoge und Webanwendungen sorgen für flexiblen Zugriff auf Funktionen und Daten. Eine ausgereifte Materialflusssteuerung für automatische und manuelle Lager sorgt für reibungslosen Transport

- Für Rohwaren neues Lager

- Ergänzung zum bestehenden Lager

- Inertisierung als Brandschutzkonzept

Nürnberg (11/2012) - Hopsteiner, 1845 aus einem kleinen Hopfenhandel hervorgegangen, gehört heute zu den weltweit größten Handelshäusern mit eigenen Hopfenfarmen und Veredelungswerken. Der Erfolg der Steiner Gruppe begründet sich vor allem auch durch die Kontinuität eines Familienunternehmens, das heute bereits von der sechsten Generation geleitet wird. Als einer der ersten Anbieter weltweit errichtete Hopsteiner Werke zur Herstellung von Pellets sowie von Hopfenextrakten in den USA, Deutschland und Asien.

Prozesse vereinfacht, Wege verkürzt

Hopsteiner ist ansässig in Mainburg, inmitten der Hallertau, einem der besten Anbaugebiete für Hopfen. Auf dem weitläufigen Unternehmensgelände werden je nach Bedarf Rohwaren und Fertigwaren eingelagert. 2001 wurde das erste Kühllager in Betrieb genommen. Auf 11 Ebenen kann dort in drei Gassen doppeltief mit kurvengängigen Regalbediengeräten eingelagert werden. Da die Kapazitäten allerdings nicht ausreichen, muss Hopsteiner immer wieder auf Fremdlager ausweichen. Die Konsequenz: erhöhter Lieferverkehr und eine aufwändige Logistik. "Das wird sich ab Ende 2013 ändern", so Theodor Gartner, Projektmanager bei der Klinkhammer Group. Denn zu diesem Zeitpunkt wird ein baugleiches Lager gleich im Anschluss an das bestehende für Entlastung sorgen und alle Vorgänge am Standort bündeln. Baugleich, weil das vorhandene Konzept mit kurvengängigen Regalbediengeräten sich in der Vergangenheit bewährt hat und inzwischen optimal auf die Anforderungen abgestimmt ist. Das neue Lager, so die Planung, ist für die Rohware vorgesehen, das alte Lager für die Fertigwaren. "Damit werden alle Prozesse deutlich vereinfacht und die Wege verkürzt", unterstreicht Theodor Gartner. Zudem wird eine Einlagerung mittels Barcode im System installiert, um eine möglichst hohe und durchgängige Transparenz der Warenbestände und Warenströme zu garantieren.

Brandschutz durch Inertisierung

Um die Aromen und Frische der eingelagerten Produkte zu erhalten, ist die Temperatur im Lager auf 2 bis 4 Grad Celsius abgesenkt. Zudem wird auch im neuen Lager beim Brandschutz auf das bewährte Konzept der Inertisierung zurückgegriffen. Durch gezielte Zugabe von Stickstoff wird der Sauerstoffgehalt innerhalb der weitestgehend luftdichten Gebäudehülle so weit abgesenkt, dass im Kühllager kein Feuer mehr entstehen kann. Die Brandgefahr sinkt dadurch gegen Null. Inertisierungssysteme verhindern wirksam das Entstehen von Bränden und sind - besonders in diesem Fall - eine sinnvolle Alternative zu den üblichen kosten- und wartungsintensiven Brandschutzmaßnahmen mit Sprinkleranlagen und Löschwasserrückhaltesystemen. Voraussetzung dafür: Das Lagergebäude muss mittels einer luftdichten Hülle abgedichtet sein. Zudem muss eine permanente Sauerstoffzufuhr, etwa durch Warenbewegung, in und aus dem Lager mit einer Schleuse verhindert werden. All diese Maßnahmen wurden im Konzept bei Hopsteiner berücksichtigt.

Klinkhammer als Generalunternehmer

Ab April 2013 wird mit den Bauarbeiten begonnen. Die Klinkhammer Group ist als Generalunternehmer für Hopsteiner tätig und verantwortet Stahlbau, Gebäudetechnik, Steuerung, Lagerverwaltung und Klimatechnik. Etwa 7.200 Europaletten oder 4.800 Industriepaletten werden im neuen Lager Platz finden und verdoppeln somit die Lagerkapazitäten am Standort Mainburg.

Die Klinkhammer Group versteht sich als Lifetime-Partner von der Planung über die Softwareentwicklung bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgung durch das Service24-Konzept. Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualisierungsprogramm ConVIS ermöglichen den Kunden von Klinkhammer ein effizientes und einfaches Arbeiten. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit 40 Jahren einer der führenden und innovativsten Anbieter in Deutschland.

- 1:1-Abbildung der Anlage

- Völlige Transparenz

- Kamera hilft bei Fehlerbehebung

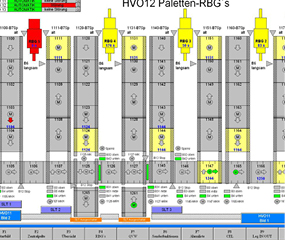

Nürnberg (11/2012) - ConVIS heißt das Anlagenvisualisierungsprogramm der Klinkhammer Group, ein hocheffizientes und mehrsprachiges Mehrplatzsystem. Seit vielen Jahren im Einsatz undlaufend optimiert ist es heute sowohl vor Ort beim Kunden als auch bei Klinkhammer in derService24-Abteilung ein unverzichtbarer Bestandteil für eine reibungslose Intralogistik. Basis von ConVIS ist eine der führenden Systeme für Automatisierungssoftware Zenon. "ConVIS bildet die komplette Anlage ab. Man sieht zum Beispiel, wie sie aufgebaut ist, wo Förderplätze sind und sich das Ladegut befindet", erläutert Frank Hanné, Leiter des Service24 bei der Klinkhammer Group. "ConVIS hält Informationen über das Ladegut bereit, informiert über das Ziel, zeigt auch an, warum welches Ladegut an der jeweiligen Position steht. Und wenn Regalbediengeräte eingesetzt werden, erfährt man auch darüber alle Details." Aus unterschiedlichsten Quellen wird ConVIS mit Daten "gefüttert", dort werden sie verarbeitet und in übersichtliche Bilder, Schautafeln und Prozesse umgesetzt. Egal ob die Motorsteuerung Probleme bereitet oder ein Behälter nicht zum Bestimmungsort fährt, ConVIS zeigt es in Echtzeit an und hilft Ausfälle oder Fehler schnell zu beheben und die Abläufe zu optimieren.

Transparent und übersichtlich

Gerade Transparenz und Übersichtlichkeit von ConVIS ermöglichen bei Fehlern oder Fehlsteuerungen nicht nur einen sofortigen Zugriff vor Ort oder durch das Serviceteam von Klinkhammer, es ist auch Grundlage für den Weiterbetrieb. "Selbst bei einem Ausfall der überlagerten Systeme kann die Anlage in großen Teilen manuell 'weitergefahren' werden", erläutert Frank Hanné. Das minimiert Stillstandzeiten und mögliche Verluste, sorgt für effizientere Anlagen und kürzere Amortisationszeiten.

Durch Kamera Fehler von außen beheben

Ein weiterer Fortschritt bei der Fernwartung ist die Ausrüstung von neuralgischen Punkten einer Anlage mit Kameras. Ein Beispiel sind etwa sehr hohe Regalbediengeräte (RBG).Hanné: "Wenn am obersten Punkt eines 30 Meter hohen Regalbediengerätes ein Fehlerauftritt, ist es nicht nur gefährlich dorthin zu gelangen, es ist immer auch sehr aufwändig." So rüstet Klinkhammer auf Wunsch diese Anlagenteile mit Kameras aus. Fehler werden nun nicht mehr nur als Grafik in ConVIS abgebildet und dokumentiert, es ist jetzt auch möglich sich über ein Livebild einen sehr genauen Eindruck von einer Störung, etwa einer herabhängenden Folie, zu verschaffen. In einer Intralogistik-Anlage hat dies weitreichende Konsequenzen, denn die sensible Sensorik stoppt das RBG, obwohl keine Gefahr besteht oder gar ein schwerwiegender Fehler vorliegt. Ohne Livebild müsste nun ein Mitarbeiter angegurtet werden, sich auf den Weg nach oben begeben, die Situation untersuchen und die Folie abschneiden, damit alles seinen Gang geht. Mit dem Livebild hingegen kann die Situation sofort beurteilt und die Anlage manuell weitgefahren werden, um die Palette auszuschleusen und die schadhafte Folie zu beseitigen. Die Kameras sorgen für eine 360°-Sicht und durch eine zuschaltbare Lichtquelle auch in dunklen Anlagenteilen für einen umfassenden Durchblick." Durch dieses neue Prinzip können 90 bis 95 % der Fehlermeldungen über die manuelle Steuerung schon von außen beseitigt werden", unterstreicht Hanné.

Die Klinkhammer Group versteht sich als Lifetime-Partner von der Planung über die Softwareentwicklung bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgungdurch das Service24-Konzept. Softwarelösungen wie das Warehouse-ManagementsystemDC21 und das Visualisierungsprogramm ConVIS ermöglichen den Kunden von Klinkhammer ein effizientes und einfaches Arbeiten. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit 40 Jahren einer der führenden und innovativsten Anbieter in Deutschland.

- Aktuelle Schweizer Projekte werden vorgestellt

- Kommissionierlösungen für mehr Effizienz im Mittelpunkt

Nürnberg (08/2012) - Die Klinkhammer Group wird in diesem Jahr zum ersten Mal an der Pack & Move, der Schweizer Fachmesse für integrierte Logistiklösungen und Verpackungstechnik (20. bis 23. November 2012, Messe Basel) teilnehmen. "Unsere Beteiligung ist ein weiterer wichtiger Baustein unseres Engagements auf dem Schweizer Markt", erläutert Frank Klinkhammer, Geschäftsführer der Klinkhammer Group. Im Februar dieses Jahres eröffnete die Klinkhammer Group eine Niederlassung in Rotkreuz im Kanton Zug. "Wir können dadurch unsere Kunden schneller und vor allen Dingen direkt vor Ort betreuen."

Auf der Pack & Move in Basel stellt Klinkhammer u.a. das aktuelle Projekt für die Brütsch/Rüegger Werkzeuge AG und seine neuen Kommissionierlösungen für mehr Effizi-enz in der Logistik vor.

Die Klinkhammer Group versteht sich als Lifetime-Partner von der Planung über die Soft-wareentwicklung bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgung durch das Service24-Konzept. Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualisierungsprogramm ConVIS ermöglichen den Kunden von Klinkhammer ein effizientes und einfaches Arbeiten. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit 40 Jahren einer der führenden und innovativsten Anbieter in Deutschland.

- Sicherung von Wachstum und Qualität

- Erweiterung der Lagerfläche und Optimierung interner Abläufe

- Verfügbarkeit und Schnelligkeit werden erhöht

- Klinkhammer Group entwickelt und realisiert Erweiterung

Nürnberg (05/2012) - Die Winkler Unternehmensgruppe ist einer der führenden Großhändler für Nutzfahrzeugersatzteile in Europa. Ein umfangreiches Vollsortiment an Ersatzteilen, ein perfekter Service durch ein ausgefeiltes Logistik- und Lieferkonzept und eine kompetente Beratung durch 420 Profi-Fachberater in über 20 Betrieben sind Grundlage für den Erfolg. Mit zwei der größten Zentrallager für Nutzfahrzeugersatzteile in Ulm und Kassel sichert die Tochtergesellschaft Rifag Logistic die weltweite Ersatzteilversorgung der Kunden. Im November 2011 fiel der Startschuss für die umfangreiche Erweiterung des Lagers in Ulm, welche für die gesamte Unternehmensgruppe eines der wichtigsten und nachhaltigsten Projektedarstellt, um deren Marktposition weiter auszubauen. Durch den Ausbau des seit 1987 bestehenden Zentrallagers gewinnt das Unternehmen über 60 % zusätzliche Lagerfläche und optimiert die internen Abläufe.

Umfassendes Konzept

Das vorhandene Lager umbauen, den neuen Lagerbereich realisieren und anbinden - mit einem Volumen von 14 Millionen Euro entsteht bei dem Winkler Tochterunternehmen Rifag Logistic im Ulmer Donautal ein hochmodernes Lager. Es ergänzt die acht bereits bestehenden Gebäude. Den Auftrag für die Fördertechnik inklusive Materialflussrechner bekam die Klinkhammer Group aus Nürnberg. Für einen optimalen Materialfluss wird die vorhandene Packerei um zwei Packplätze ergänzt, enthält der bestehende Leerbehälterspeicher eine neue Logik. So ist jetzt die Aufgabe und Abnahme von Leerbehälter-Stapeln getrennt. Der Wareneingang wird erweitert. Zudem werden oberhalb der Wareneingangsstrecken Puffer mit Stapel- und Entstapelmaschinen eingebaut, um die Wareneingangsplätze optimal mit Leerbehältern zu versorgen.

Das neue Lager

In der neuen Halle 11 sorgen 14 Packplätze mit je zwei Pufferstrecken, Hochleistungsfördertechnikzwischen Halle 8 und 11 sowie einem Auftragszusammenführungspuffer (AZP) mit 1.656 Stellplätzen (drei Systemgassen mit je drei Regalbediengeräten) mit einer Leistung von bis zu 900 Behälter pro Stunde für eine Erhöhung des Durchsatzes. Der neu konzipierte Versand, der die vorhandene und die neue Packerei intelligent zusammenführt und die Warenströme weiter entzerrt, verkürzt die Bearbeitungszeiten. Eine direkte Anbindung der Versandziele, zum einen nach Postleitzahlen sortiert für Speditionen, zum anderen für die Depotversorgung, ist ein weiterer Baustein für eine effiziente und schnelle Abwicklung von Aufträgen. Durchdacht ist auch die Anbindung des neuen Palettenlagers (18.000 Stellplätze, 16 Gassen). Vollbehälterstrecken mit 8 Aufgabestationen, Leerbehälterbereitstellungsbahnen mit 8 Abnahmestationen, ein Leerbehälterspeicher, Förderstrecken zum örtlichen Winkler Shop, zum alten und neuen Versand sowie zur neuen Packerei erhöhen die Flexibilität und lassen auch für die Zukunft alle Optionen offen. Last but not least werden Groß- und Sperrigteile in Halle 11 über zwei reversierbare Modulband-Förderstrecken inklusive Heber transportiert. Anfang 2013 sollen alle Arbeiten an der Bestands- und der Neuanlage abgeschlossen sein.

Über Klinkhammer

Die Klinkhammer Group versteht sich als Lifetime-Partner von der Planung über die Softwareentwicklung bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgungdurch das Service24-Konzept. Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualierungsprogramm ConVIS ermöglichen den Kunden von Klinkhammer ein effizientes und einfaches Arbeiten. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit 40 Jahren einer der führenden und innovativsten Anbieter in Deutschland.

Über Winkler

Die Unternehmensgruppe Winkler ist einer der führenden Nutzfahrzeugspezialisten in Europa. Über 1100 Mitarbeiter erwirtschafteten 2011 an Standorten in Deutschland, Österreich, der Schweiz, Lettland, Polen und Tschechien einen Umsatz von 302 Mio. Euro. 420 Fachberaterin mehr als 20 Winkler Betrieben sorgen tagtäglich mit ihrer Kompetenz für eine individuelle Betreuung von Nutzfahrzeughaltern, Werkstätten und Omnibusunternehmen. Von zwei der größten Zentrallager für Nfz-Teile in Europa mit über 100.000 Teilen gelangt die Ware über ein ausgefeiltes Logistik- und Lieferkonzept schnellstmöglich zum Kunden.

Nähere Informationen finden Sie unter www.winkler.de.

- Dynamik erhöht

- AKL jetzt mit 15.000 Stellplätzen

Nürnberg (05/2012) - Über 3500 verschiedene Tapeten hat Marburger Tapetenfabrik im Programm -von der Qualitätstapete für jeden Anspruch über Design- und Luxus-Wandbeläge bis hin zu Tapeten für Industriebauten und Hotels. Ganz aktuell auf dem Markt sind die Tapeten des Designers Harald Glööckler, Deutschlands wohl exzentrischstem Modeschöpfer. Sie sind außergewöhnlich, prachtvoll und pompös, in Leoparden-Optik, mit Engelsflügeln und Pfauenfedermotiven, verziert mit Strass-Steinen und einer funkelnden Krone - kurz: Tapeten für Prinzessinnen und Prinzen.

Um den Ansprüchen des Marktes - schnelle Lieferung von Standard- und Luxustapeten bei immer kleineren Mengen weltweit - gerecht zu werden, baute marburg wallcoverings 2007 ein neues, hochmodernes Lager. Die Klinkhammer Group aus Nürnberg plante und realisierte damals die logistische Lösung und koordinierte Fassade und Stahlbau. Man entschied sich für eine vollautomatische Lösung sowohl beim Hochregallager (15420 Stellplätze) als auch beim Kleinteilelager 10320 Stellplätze). Die Klinkhammer Group erweiterte nun das AKL um eine Gasse und schuf damit Platz für mehr als 50 % neue Stellplätze. Damit gewinnt marburg wallcoverings in diesem Bereich weiter an Dynamik und Flexibilität.

Die Klinkhammer Group versteht sich als Lifetime-Partner von der Planung über die Softwareentwicklung bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgungdurch das Service24-Konzept. Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualisierungsprogramm ConVIS ermöglichen den Kunden von Klinkhammer ein effizientes und einfaches Arbeiten. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit 40 Jahren einer der führenden und innovativsten Anbieter in Deutschland.

- Versandbereitstellungszonen und Wareneingang erweitert

- Steuerung komplett erneuert

- Gesamtauftrag bei Klinkhammer

Nürnberg (04/2012) - Vor mehr als 10 Jahren realisierte die Klinkhammer Group für die BIG Spielwarenfabrik GmbH, heute ein Unternehmen der Simba Dickie Group aus Fürth, das neue Zentrallagerin Burghaslach. Damals wie heute sorgt die logistische Anlage für einen optimalen Warenfluss in und zwischen den unterschiedlichen Produktions- und Montagebereichen. Das Konzept ist umfassend: Von der Blaserei und Spritzerei über die Versorgung der Montagestraßenmit allen erforderlichen Komponenten aus dem Halbfertigteilelager bis hin zur Einlagerung der Fertigwaren im Hochregallager und der Auslagerung und Kommissionierung von individuellen Kundenaufträgen.

Ansprüche und Produktanzahl gestiegen

"Nach zehn Jahren haben sich die Rahmenbedingungen geändert", erläutert Rolf Stuhldreyer, Logistikleiter bei BIG. "Die Artikel- und Auftragsstruktur haben sich stark verändert und die Anzahl der Produkte, die wir hier einlagern, ist deutlich größer geworden. Zudem wollen viele unserer Kunden, dass wir für Sie schon die Lieferungen filialgerecht aufbereiten. Wir sind also nicht mehr nur Produzent, sondern übernehmen eine Art Großhandelsfunktion."Diese Veränderungen machten sowohl die Erweiterung der Versandbereitbereitstellungszonen und des Wareneingangs als auch eine komplett neue Steuerung notwendig."Nur so können wir unseren Vorsprung in Sachen Qualität, Termintreue und Service halten", unterstreicht der Logistikleiter. Erweiterung und Erneuerung der Steuerung habe sich bereits bezahlt gemacht: Heute können die Kunden von BIG auf eine höhere Lagerbereitschaft und eine noch schnellere Auftragsabwicklung bauen.

Steuerung optimiert, Anlage erweitert

Mit dem Erfahrungswert aus 10 Jahren Betrieb wurden Steuerung und Materialflussrechner von den Klinkhammer-Experten neu aufgesetzt. Die Störanfälligkeit der Gesamtanlage wurde weiter verringert, eine Behebung möglicher Fehler deutlich vereinfacht. Zudem wurde die Ein- und Auslagerung verbessert, der Durchsatz wurde damit um über 10 % erhöht. Um das gestiegene Palettenaufkommen zu entzerren wurde zudem eine zweite Förderstrecke realisiert. "Damit sind Rückstaus Vergangenheit", ist Rolf Stuhldreyer zufrieden. Beide Förderstreckenversorgen nun sowohl das konventionelle Lager mit 4.750 Stellplätzen als auch das Hochregallager mit 6.500 Stellplätzen.

Höhere Flexibilität in allen Bereichen

Neben dem Wunsch einiger Kunden nach einer filialorientierten Kommissionierung der Warenschon bei BIG war auch die direkte Verladung ohne Durchschleusung in eines der Lagereine Anforderung an das neue Steuerungskonzept. Schon auf den Montagelinien werden die Aufträge entsprechend gesteuert und bereitgestellt. So ist die Produktion deutlich zeitnaher, wird Lagerfläche gespart und der Kundenservice weiter erhöht. "Wir können heute sehr flexibel und schnell auf Markt- und Kundenanforderungen reagieren und praktisch direkt aus der Fertigung liefern", unterstreicht der Logistikleiter.

Alles aus einer Hand

Den Auftrag für die Erweiterung als auch den Neuaufbau der Steuerung bekam die KlinkhammerGroup. Schon beim Lagerneubau 2001 war Klinkhammer federführend. Damals allerdings wurde die Steuerung von einem Unterlieferanten umgesetzt. Heute realisiert der Intralogistikdienstleister aus Nürnberg diese Kompetenzen grundsätzlich mit eigenen Modulen und entwickelt seit Jahren neben Planungen und Umsetzungen auch komplexe Steuerungen und Softwarekonzepte für Kunden aus dem In- und Ausland.

Die Klinkhammer Group versteht sich als Life-time-Partner von der Planung über die Softwareentwicklung bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgungdurch das Service24-Konzept. Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualierungsprogramm ConVIS ermöglichen den Kunden von Klinkhammer ein effizientes und einfaches Arbeiten. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit 40 Jahren einer der innovativsten Anbieter Europas.

- 1972 in Nürnberg gegründet

- Schon am Anfang stand die Planung im Mittelpunkt

- Logistische Strategien und Lösungen

- Wegweisende Konzepte für viele Branchen

Nürnberg (02/2012) - Begonnen hat alles als Ein-Mann-Betrieb: am 9. Februar 1972 gründete Adolf Klinkhammer das Unternehmen Klinkhammer in seinem Reihenhaus in Nürnberg. Anfangsbeschäftigte er sich fast ausschließlich mit Planungen, ehe er sich 1977 mit der Fertigung und der Montage von Komponenten ein zweites Standbein schuf. Ein weiterer großer Schritt zum heutigen mittelständischen Unternehmen war der Bau der Firmenzentrale an der Wiesbadener Straße in Nürnberg, dem heutigen Standort. Die Voraussetzung für Wachstum und den weiteren strategischen Ausbau der Geschäftsfelder.

Vom Konzept bis zur Inbetriebnahme

Planung, Softwareentwicklung und Montage, Inbetriebnahme und Service, alle wichtigen Bereiche für durchdachte Logistiklösungen hat die Klinkhammer Group heute im Haus. Die Leistungspalette für die Kunden ist umfassend. "Sie können auf einzelne Leistungen zugreifen oder mit uns komplette Lösungen realisieren. In jedem Fall können unsere Kunden auf die Expertise der Fachleute von Klinkhammer bauen", unterstreicht Frank Klinkhammer, Geschäftsführer des Intralogistikspezialisten. Unternehmen wie adidas, Puma, Wago oder Rotho, VW, Audi, Trolli oder Marburg Wallcoverings, Wacker, Playmobil und viele andere gehören zu den Kunden von Klinkhammer. Hinzu kommen Unternehmen aus der Schweiz, Frankreich, Italien, Polen, Belgien, England oder auch China. "Wir sind sehr flexibel - was Auftragsgröße als auch Auftragsinhalt betrifft", erläutert Frank Klinkhammer. "Wir planen und realisieren komplette Logistikzentren ebenso wie automatisierte Förderanlagen oder Lagerverwaltungssysteme. Und das für viele Branchen." Wichtig bei allen logistischen Konzepten ist aber die Kompetenz in Planung und Softwareentwicklung unter Berücksichtigung der Hard- und Softskills der Kunden. "Beides haben wir im Haus, denn erst die intelligente Software für Steuerung und Lagerverwaltung sorgt für den optimalen Materialfluss." Die Klinkhammer Group bietet alles aus einer Hand, vernetzt und zukunftssicher.

Wegweisende Konzepte für viele Branchen

Natürlich steht vor der Lösung immer eine genaue Analyse der Anforderungen und Rahmenbedingungen. Die Klinkhammer-Spezialisten erarbeiten gemeinsam mit den Kunden und deren Mitarbeitern und Fachleuten passgenaue Konzepte - auf Wunsch auch mit externen Partnern, Lieferanten oder Architekturbüros. So wurde zum Beispiel das für den Textilmarktkomplett neue Konzept der "filialgerechten Kommissionierung" für und mit dem Kunden Top Eagle Garment entwickelt. Auch die Planungen des hochautomatisierten Logistikzentrums für die Fertigungsversorgung und Ersatzteillieferung beim Weltmarktführer für Getränkeabfüllanlagen in Rosenheim oder das teilautomatisierte, neue Logistikzentrum für Brütsch-Rüegger in der Schweiz sind Beispiele für eine erfolgreiche Zusammenarbeit.

Klinkhammer live erleben? Auf der LogiMAT in Stuttgart stellt die Klinkhammer Group ihre neuesten Lösungen und Strategien vor (13. bis 15. März, Halle 3/Stand 320).

Die Klinkhammer Group versteht sich als Lifetime-Partner von der Planung über die Softwareentwicklung bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgungdurch das Service24-Konzept. Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualierungsprogramm ConVIS ermöglichen den Kunden von Klinkhammer ein effizientes und einfaches Arbeiten. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit 40 Jahren einer der führenden undinnovativsten Anbieter in Deutschland.

- Von der seriellen zur parallelen Logistik

- Innovation: Autarker Palettenschuttle (ATS)

- Lösungen für mehr Leistung

Nürnberg (01/2012) - Erneut wird die Klinkhammer Group auf der LogiMAT in Stuttgart (13. bis 15. März) mit mehreren Innovationen am Start sein (Halle 3/Stand 320). Standen im letzten Jahr Automatisierung und Konsolidierung im Fokus, ist es in diesem Jahr das Thema parallele Logistik. "Durch die Entkopplung der Prozesse können insbesondere im Kleinteilebereich Leistungssteigerungen von bis zu 20 % und mehr erreicht werden", unterstreicht Hermann Vasen, Vertriebsleiter der Klinkhammer Group. Dabei betrachtet die Klinkhammer Group sowohl den Gesamtprozess der Logistik als auch die Einzelbereiche. "Die Subsysteme -etwa Lagerung oder Kommissionierung - werden in der Leistung optimiert und je nach Anforderung aufeinander abgestimmt. Es kommt damit zu keinen Engpässen mehr und jeder Bereich für sich kann maximale Leistung erreichen."

ATS - der autarke Palettenshuttle

Für kompakte Palettenlager mit mehrfachtiefer Einlagerung (Kanallager) hat die Klinkhammer Group die Idee des Standard-Shuttles weiterentwickelt und neu gedacht. "Für parallele Ein- und Auslagerbewegungen können jetzt mehrere ATS unabhängig eingesetzt werden, die sich automatisch und gleichsam selbstbestimmt organisieren", erläutert Hermann Vasen. Damit wird es endlich möglich die kompakte Lagerung in Lagerkanälen mit hohen Leistungsanforderungen zu kombinieren. Durch den Einsatz mehrerer ATS in einer RGB-Gasse arbeiten die Regalbediengeräte deutlich schneller, da praktisch keine Wartezeiten entstehen. Zudem können mehrere Prozesse gleichzeitig bearbeitet werden. In der Konsequenz bedeutet dies eine nachhaltig höhere Effizienz und günstigere Kostensituation im Lager. Weiterer Vorteil: Eine Nachrüstung von bestehenden Kanallägern mit dieser Technik ist möglich. Das neuartige Verfahren ist zum Patent angemeldet.

Alles aus einer Hand

Neben Komponenten und Systemlösungen bietet die Klinkhammer Group das komplette Leistungsspektrum der Intralogistik. Der Mittelständler aus Nürnberg versteht sich als Lifetime-Partner von der Planung über die Montage bis hin zur schlüsselfertigen Lieferung -inklusive Rundum-Versorgung durch das Service24-Konzept. Zum Leistungsspektrum gehören auch Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualisierungsprogramm ConVIS. Aus Erfahrung innovativ - das unterstreicht die Klinkhammer Group 2012 auch mit seinem 40-jährigen Firmenjubiläum.

- Aus Erfahrung innovativ

- Seit 40 Jahren in der Logistik zu Hause

- Planerische Kompetenzen im Haus

- Wegweisende Lösungen für viele Branchen

Nürnberg (12/2011) - Eine reibungslose Intralogistik ist von vielen Faktoren abhängig. Zum einen das richtige Konzept, zum anderen die passende Hard- und Software. Dabei werden die Abläufe immer komplexer, wachsen die Anforderungen an die Funktionen und Möglichkeiten rasant. Wer hier als Planer und Realisierer auf Erfahrungen und Lösungen aus den unterschiedlichsten Branchen und Anwendungen zurück greifen kann, hat schon in der Konzeptphase die Möglichkeit, die Weichen richtig zu stellen.

Seit 40 Jahren in der Intralogistik zu Hause

Als Einmann-Unternehmen 1972 gegründet, gehört die Klinkhammer Group heute zu einem der führenden Unternehmen im Bereich der Intralogistik. In fast allen Branchen und für fast alle Anwendungen wurden Lösungen entwickelt und realisiert. Dabei reicht das Spektrum der Leistungen von der reinen Planung über die Lieferung von Komponenten bis hin zur kompletten Abwicklung - schlüsselfertig. Modernste Planungstools und alle Möglichkeiten der Simulation und Emulation sowie die Erfahrung von Praktikern und Branchenkennern, all das bietet den Kunden der Klinkhammer Group die Sicherheit, dass die Lösungen von Anfang an durchdacht sind. Insbesondere für zukünftige Entwicklungen ist der Blick in die Vergangenheit manchmal entscheidend - aus Erfahrung innovativ, das zeichnet die Klinkhammer Group aus.

Eigene Planungsabteilung verhindert Reibungsverluste

Planung, Softwareentwicklung und Montage, Inbetriebnahme und Service, alle wichtigen Bereiche für durchdachte Logistiklösungen hat die Klinkhammer Group im Haus. "Vom Konzept bis zur Inbetriebnahme geht bei uns alles Hand in Hand", unterstreicht Frank Klinkhammer. Kunden können dabei auf einzelne Leistungen zugreifen oder das Komplettpaket buchen. Immer aber können Sie auf die Expertise der Spezialisten von Klinkhammer bauen.

Gemeinsam mit den Kunden wegweisende Lösungen verwirklichen

Natürlich steht vor der Lösung immer eine genaue Analyse der Anforderungen und Rahmenbedingungen. Die Klinkhammer-Spezialisten erarbeiten gemeinsam mit den Kunden und deren Mitarbeitern und Fachleuten passgenaue Konzepte - auf Wunsch auch mit externen Partnern wie etwa Planungs- und Architekturbüros. So wurde das für den Textilmarkt komplett neue Konzept der "filialgerechten Kommissionierung" (Kommissionierung schon beim Produzenten in Asien) für und mit dem Kunden Top Eagle Garment entwickelt. Auch die Planungen des hochautomatisierten Logistikzentrums für die Fertigungsversorgung sowie Ersatzteillieferung beim Weltmarktführer für Getränkeanlagen in Rosenheim oder das teilautomatisierte, neue Logistikzentrum für Brütsch-Rüegger in der Schweiz sind Beispiele für eine erfolgreiche Zusammenarbeit.

Die Klinkhammer Group versteht sich als Lifetime-Partner von der Planung über die Montage bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgung durch das Service24-Konzept und Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualierungsprogramm ConVIS. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit knapp 40 Jahren einer der führenden und innovativsten Anbieter.

- Lagerung und Kommissionierung direkt beim Hersteller

- Put-by-light- und Pick-by-light-Technologie

Nürnberg/Heshan (09/2011) - Top Eagle Garment Ltd. produziert an seinem Standort in Heshan inder südchinesischen Provinz Guangdong Textilien für internationale Sport Brands und Retailers. Bisher wurden die Textilien sortenrein hergestellt, kundenspezifisch gelabelt, verpackt und an die jeweiligen Zentrallager in Deutschland verschickt. Hier wurden die Sortimente für die Lieferung zu den Filialen oder Stores gebildet und versendet - ein Aufwand, den Top Eagle Garment nun seinen Kunden abnimmt. Mit dem neuen Lager- und Kommissionierkonzept der Klinkhammer Group ist eine filialgerechte Kommissionierung der Sortimente und NOS-Ware (never out of stock) schon am Herstellungsort möglich. Für diese neue Intralogistiklösung baut Top Eagle Garment am Standort in Heshan eine neue Halle in den Maßen 38 x 140 Meter.

Aus den Top-Eagle-Produktionen in Heshan und Hubei kommen die Textilien auf Trolleys und in Bündeln zu den Vereinnahmungsplätzen. Für die eindeutige Identifizierung werden sie einzeln eingescannt und zur Einlagerung in Waben mit der Put-by-Light-Technologievorsortiert. Die Einlagerung selbst erfolgt über W-Lan angebundene PicMobile - auch hiermit der Put-by-Light-Technologie.

Gleiches gilt für die Kommissionierung: Über die PicMobile erfolgt die Bestückung direkt in Versandkartons. Wird der Bestellprozess angestoßen, stellt der Kommissionierer mit dem Klinkhammer PicMobil die Ware filialspezifisch nach Auftrag zusammen. Eine eindeutige Zuordnung ist per Pick-by-Light garantiert. Ist die Ware für die einzelnen Filialen fertig kommissioniert, werden die Exportkartons an den Packplätzen abgegeben, verschlossen und mit kundenspezifischen Labels inklusive aller exportrelevanten Daten, versehen. "Top Eagle Garment beschleunigt mit diesem Service für seine Kunden die Bestellprozesse und senkt deren Lagerhaltungs- und Logistikkosten", unterstreicht Frank Klinkhammer, Geschäftsführer der Klinkhammer Group.

Die Klinkhammer Group liefert als Systemintegrator die komplette Intralogistik-Technologie, Software, Fördertechnik, Regal- und Bühnenanlage sowie die PicMobile. Anfang 2012 soll das neue Versandlager in Betrieb gehen.

Die Klinkhammer Group versteht sich als Lifetime-Partner von der Planung über die Montage bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgung durch das Service24-Konzept und Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualierungsprogramm ConVIS. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit knapp 40 Jahren einer der führenden und innovativsten Anbieter.

- Erweiterung der Lagerkapazitäten

- Verkürzung der innerbetrieblichen Transportwege

Nürnberg (09/2011) - Die Meffert AG ist einer der führenden Hersteller von Farben, Lacken, Putzen und Produkten für den Bautenschutz in Europa. Um den Anforderungen der Zukunft gerecht zu werden, wird an der Unternehmenszentrale in Bad Kreuznach die Lagerkapazität erweitert. Kernstück der Erweiterung ist ein Durchlauflager mit 1024 Palettenstellplätzen auf vier Ebenen. Es bindet die Produktion direkt an den Versand an. Die innerbetrieblichen Transportwegewerden deutlich verkürzt. Auch bei steigenden Anforderungen gewährleistet das zusätzliche Lager die Warenverfügbarkeit und eine schnelle Lieferfähigkeit der Produkte. "Mit dem Durchlauflager sind viele Einsparpotentiale und Servicevorteile zu realisieren", so Hermann Vasen, Vertriebsleiter der Klinkhammer Group. "Insbesondere für Unternehmen, die primär nach dem FiFo-Prinzip ihre Ware einlagern." Zudem können die Hallenmaße perfekt ausgenutzt werden, sind die Fahrwege bei Beschickung und Entnahme kurz, ist die Sicherheit für das Bedienpersonal hoch - gerade bei Paletten mit schweren Gütern immer ein Thema.

Vier Hochleistungs-Querverfahrwagen sorgen gemeinsam mit einem Senkrechtförderer für die optimale Verteilung der Waren im Lager. Klinkhammer zeichnet für die gesamte Planung und Umsetzung aller Intralogistikbestandteile verantwortlich.

Die Klinkhammer Group versteht sich als Lifetime-Partner - von der Planung über die Montage bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgung durch das Service24-Konzept und Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualierungsprogramm ConVIS. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit knapp 40 Jahren einer der führenden und innovativsten Anbieter.

Nürnberg (07/2011) - Die Maschinenfabrik NIEHOFF optimiert die Produktionsprozesse in der neugebauten Produktionshalle durch die Integration eines hochmodernen Tablarlagers der Klinkhammer Group.

Das 3-gassige Tablarlager ist ein weiterer Schritt zu noch mehr Effizienz in der Maschinenbau-Logistik von NIEHOFF. Es ist für 8.400 Tablare ausgelegt und wird über drei hochdynamische Regalbediengeräte versorgt. Hier werden die Bauteile, die zur Fertigung der NIEHOFF-Maschinen auftragsbezogen gefertigt oder zugekauft werden, aufbewahrt. Für eine reibungslose Abwicklung aller Kleinteileaufträge sorgen vier ergonomisch gestaltete Wareneingangs- und Kommissionierplätze in der Vorzone des Hochregallagers.

Die Fördermittelsteuerung erfolgt über die Klinkhammer-Software, die direkt an das neuintegrierte System SAP WM / LES angebunden wird. Diese Software-Lösung ist speziell auf die Bestandsführung von Hochregallagern zugeschnitten und bietet eine moderne Steuerung am Puls der Zeit.

Um sich weiterhin als Weltmarktführer behaupten zu können, investiert die Schwabacher Maschinenfabrik NIEHOFF konsequent in die Weiterentwicklung von Technologien, Maschinen und Infrastruktur. Das 1951 gegründete Unternehmen, das derzeit etwa 700 Mitarbeiter beschäftigt, entwickelt und produziert Maschinen und Fertigungsanlagen für Draht- und Kabelhersteller in über 100 Ländern.

Die Klinkhammer Group versteht sich als Lifetime-Partner - von der Planung über die Montage bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgung durch das Service24-Konzept und Softwarelösungen wie das Warehouse-Managementsystem DC21und das Visualisierungsprogramm ConVIS. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit knapp 40 Jahren einer der führenden und innovativsten Anbieter.

- Automobilindustrie macht es vor

- Automatische Kommissionierung

- Anbindung der Endmontage

- Automatisierung im Versand

Nürnberg (06/2011) - Die Automobilindustrie in Deutschland hat es vorgemacht - trotz hoher Typenvielfalt hat sie auf eine durchgängige Automatisierung gesetzt und damit ihre führende Rolle weltweit ausgebaut. Auch die Möbelfertigung steht vor einschneidenden Änderungen. Es werden Lösungen gesucht, die eine wettbewerbsfähige Produktion in Deutschland ermöglichen. Denn eines ist klar - die Verlagerung in Billiglohnländer ist aufgrund der hohen Qualitätsansprüche für viele Hersteller keine Alternative.

Endmontage, Kommissionierung, Versand

So rücken mehr und mehr Intralogistiklösungen in den Mittelpunkt, die z.B. eine Automatisierung zwischen Endmontage und Versand, in der Kommissionierung oder im Versand ermöglichen- und das im Vergleich zur Automobilindustrie bei einer noch höheren Individualisierung. "Denn als Kunde können sie heute Möbel in allen erdenklichen Farben, Mustern und Abmessungen bestellen. Losgröße 1 ist in der Holzindustrie keine Seltenheit - nicht nur beim Schreiner um die Ecke. Es gibt große Hersteller, die den Gedanken der Maßanfertigung leben und die brauchen natürlich mehr denn je eine passende Automatisierung in der Intralogistik um wirtschaftlich zu bleiben", so Hermann Vasen, Vertriebsleiter der Klinkhammer Group, nach den vielen Gesprächen mit Interessenten und potentiellen Kunden auf der LIGNA im Juni. Hier hat die Klinkhammer Group, Intralogistik-Spezialist für viele Branchen, ihre Lösungen für die Holzindustrie vorgestellt. "Mit ihnen können Unternehmen den Wunsch der Kunden nach kundenspezifisch gestalteten Möbeln kostengünstig umsetzen." Ein Beispiel ist das durchgängige "Just-in-Sequence"-Konzept mit den Systemlösungen Integer und VectaFlex.

Automatisches Kommissionieren von Fronten und Türen

Die Systemlösung Integer kommissioniert automatisch und entsprechend der Sequenz in der Fertigung die Fronten- bzw. Türenplatten im Hochregallager und stellt diese als Stapel der Fertigung zur Verfügung. Integer ist eine neuartige Kombination von Regalbediengerät (RBG) und Handlingseinheit. Das RBG fährt die einzelnen Artikelstellplätze entsprechend der Auftragssequenz-Liste an; die Handlingseinheit kommissioniert vollautomatisch die vorgegebene Menge an Platten. Eine besonders schonende und sichere Aufnahme garantieren Saug- oder Klammergreifer. Ob Roh-, Dekor- oder Frontplatte, immer sorgt Integer dafür, dass die Platten in der richtigen Reihenfolge und zum passenden Zeitpunkt in die Fertigung gelangen. Die Vorteile liegen auf der Hand: der komplette Prozess wird beschleunigt, Beschädigungen durch mehrfaches manuelles Handling entfallen, Bestände und Pufferflächen werden minimiert, Lager werden raumsparender und kompakter.

Direkter Transport von der Fertigung in den Versand

Neben dem automatischen Kommissionieren von Möbelplatten und Fronten für die Fertigung spielt auch die Bereitstellung der fertigen Colli für den Versand eine wichtige Rolle bei der kostengünstigen Produktion. Mit VectaFlex können Möbelhersteller hier einen entscheidenden Schritt gehen. Das begehbare, sehr robuste Transportband in Modulbauweise ermöglicht, dass die Colli von den Montagelinien in den Versandbereich gebracht werden. Eine teilautomatisierte Sortierung sorgt zeitgenau für die richtige Ladereihenfolge. VectaFlex ist für fast alle Fördergüter geeignet und sehr anpassungsfähig. Natürlich ist der Transport der Colli bis zur Ladekante der LKW möglich.

Die Software macht´s

Integer als auch VectaFlex werden über die Klinkhammer Materialfluss-/ LagerverwaltungssoftwareDC21 gesteuert. Auftrags-, Bestands-, Lagerplatz- und Transportverwaltung decken nahezu jede Lagerorganisation und -topologie ab. Mandanten- und Mehrlagerfähigkeit, Konsignation, Qualitätssicherung und Versandsteuerung bilden ein intelligentes Funktionspaket, welches viele Möglichkeiten für eine konkurrenzfähige Produktion eröffnet.

Die "Just-in-Sequence"-Logistik, kombiniert mit einer hochautomatisierten Fertigung und einem teilautomatisierten Versand, sichert Wettbewerbsvorteile und ermöglicht eine kostengünstige Herstellung in Deutschland.

Die Klinkhammer Group ist eines der führenden Unternehmen im Bereich Intralogistik. Der Mittelständler aus Nürnberg tritt als Systemintegrator (Generalunternehmer) auf und ist in vielen Branchen zu Hause.

- Automatisches Kommissionieren mit Integer

- Direkter Transport von den Montagelinien in den Versandbereich

- Auf der Ligna gemeinsamer Stand mit MIAS

Nürnberg (05/2011) - Wie kann man in Deutschland konkurrenzfähig produzieren? Die Antwort ist einfach: Mit schlanken Abläufen und intelligenten Prozessen. Das gilt auch für die Möbel-Fertigung. Nicht immer ist die Verlagerung von Produktionsstätten in Ländern mit niedrigerem Lohnniveau von Vorteil. Qualitätseinbußen, weniger Flexibilität und der Verlust von Fertigungskompetenz sind mögliche Konsequenzen. Die Klinkhammer Group präsentiert auf der LIGNA in Hannover, der Weltleitmesse für die Forst- und Holzwirtschaft, vom 30. Mai bis 3. Juni 2011 ihre auf die Branche zugeschnittenen Intralogistik-Lösungen. Ein Beispiel ist das durchgängige "Just-in-Sequence"-Konzept mit den Systemlösungen Integer und VectaFlex.

Automatisches Kommissionieren von Fronten und Türen

Die Systemlösung Integer kommissioniert automatisch und entsprechend der Sequenz inder Fertigung die Fronten- bzw. Türenplatten im Hochregallager und stellt diese als Stapel der Fertigung zur Verfügung. Integer ist eine neuartige Kombination von Regalbediengerät (RBG) und Handlingseinheit. Das RBG fährt die einzelnen Artikelstellplätze entsprechendder Auftragssequenz-Liste an; die Handlingseinheit kommissioniert vollautomatisch die vorgegebene Menge an Platten. Eine besonders schonende und sichere Aufnahme garantieren Saug- oder Klammergreifer. Ob Roh-, Dekor- oder Frontplatte, immer sorgt Integer dafür, dass die Platten in der richtigen Reihenfolge und zum passenden Zeitpunkt in die Fertigung gelangen. Die Vorteile liegen auf der Hand: der komplette Prozess wird beschleunigt, Beschädigungen durch mehrfaches manuelles Handling entfallen, Bestände und Pufferflächen werden minimiert.

Direkter Transport von der Fertigung in den Versand

Neben dem automatischen Kommissionieren von Möbelplatten und Fronten für die Fertigung spielt auch die Bereitstellung der fertigen Waren für den Versand eine wichtige Rolle bei der kostengünstigen Produktion. Mit VectaFlex können Möbelhersteller hier einen entscheidenden Schritt gehen. Das begehbare, sehr robuste Transportband in Modulbauweise ermöglicht, dass die Waren von den Montagelinien in den Versandbereich gebracht werden. Eine automatische Sortierung, je nach Tourenzusammenstellung, sorgt für schnelle und kurze Wege. VectaFlex ist für fast alle Fördergüter geeignet und sehr anpassungsfähig.

Die Software macht´s

Integer als auch VectaFlex werden über die Klinkhammer Lagerverwaltungssoftware DC21gesteuert. Auftrags-, Bestands-, Lagerplatz- und Transportverwaltung decken nahezu jede Lagerorganisation und -topologie ab. Mandanten- und Mehrlagerfähigkeit, Chargen- und Haltbarkeitsdaten, Konsignation, Qualitätssicherung und Versandsteuerung bilden ein intelligentes Funktionspaket, welches viele Möglichkeiten für eine konkurrenzfähige Produktion eröffnet. Die "Just-in-Sequence"-Logistik, kombiniert mit einer hochautomatisierten Fertigung und einem teilautomatisierten Versand, sichert Wettbewerbsvorteile und ermöglicht eine kostengünstige Herstellung in Deutschland.

Gemeinsam mit MIAS auf der Ligna

Die Klinkhammer Group und MIAS, der Münchener Spezialist für Transportgeräte und Lastaufnahmemittel, haben insbesondere für Kunden aus der Holzindustrie einige gemeinsame Projekte realisiert. Diese und andere werden sie auf der LIGNA präsentieren (Stand B71, Halle 25).

Nürnberg (04/2011) - Vor über 200 Jahren als Weingut gegründet ist das Haus Rabenhorst heute ein hochspezialisierter Anbieter von Premium-Säften. Beste und ausgesuchte Zutaten, ein ganzheitlicher Qualitätsanspruch, Kontinuität sowie Trend- und Innovationsbewusstsein zeichnen das Unternehmen in Unkel am Rhein aus. Dabei ist "Rotbäckchen" die wohl bekannteste Marke von Haus Rabenhorst.

Um auch in Zukunft optimal aufgestellt zu sein, wird das 30 Jahre alte Durchlauflager von Grund auf erneuert. Den Auftrag bekam die Klinkhammer Group aus Nürnberg. Der Spezialist für Intralogistik-Anlagen überzeugte mit dem durchdachtesten und vollständigsten Konzept. "Wir haben die Sanierung so geplant, dass Haus Rabenhorst mit dem Durchlauflager auch die nächsten Jahrzehnte auf einem hohen Niveau und ohne Probleme arbeiten kann", so Frank Klinkhammer, geschäftsführender Gesellschafter der Klinkhammer Group.

Erneuert wird nicht nur die komplette Steuerungstechnik inklusive Verkabelung. Alle Antriebeder beiden Regalbediengeräte werden getauscht, neue Schaltschränke werden installiert, eine neue Visualisierung und ein neuer Materialflussrechner werden implementiert. Dabei greift die Software auf die Daten des vorhandenen CSB-Systems zu. Anfang August wird die Klinkhammer Group die Sanierung innerhalb von drei Wochen komplett durchführen und abschließen. "Denn danach muss das Haus Rabenhorst wieder voll auf sein Durchlauflager zugreifen können, um die Kunden mit seinen Premium-Produkten zu beliefern", unterstreicht Frank Klinkhammer

Die Klinkhammer Group versteht sich als Life-time-Partner von der Planung über die Montage bis hin zur schlüsselfertigen Übergabe - inklusive Rundum-Versorgung durch das Service24-Konzept und Softwarelösungen wie das Warehouse-Managementsystem DC21 und das Visualierungsprogramm ConVIS. Der Intralogistik-Spezialist hat Lösungen für alle Branchen und Unternehmensgrößen realisiert und ist seit knapp 40 Jahren einer der führenden und innovativsten Anbieter.

- Maschinenbauer MIAS und Logistikspezialist Klinkhammer zeigen Branchenlösungen

- Experten-Know-how für die Holzindustrie gebündelt

- Auf der Weltleitmesse Ligna mit gemeinsamen Stand

Nürnberg (03/2011) - "Making more out of wood" - das ist das Motto der diesjährigen LIGNA in Hannover, der Weltleitmesse für die Forst- und Holzwirtschaft vom 30. Mai bis 3. Juni 2011. Der Münchener Maschinenbauer MIAS und der Intralogistikspezialist Klinkhammer aus Nürnberg zeigen in Hannover ihre Automatisierungs- und Lagerlösungen für die Holzindustrie. Gerade das Thema schlanke Abläufe und intelligente Prozesse sind in der Möbelfertigung und Holzindustrie die Grundvoraussetzung für eine konkurrenzfähige Produktion. Mit der Systemlösung Integer etwa, einem integrierten Handlings-/Regalbediengerät für das Halbfabrikate-Hochregallager. Es ermöglicht eine reibungslose, nahezu automatische "Just-in-Sequenz"-Produktion. Oder VectaFlex, der Modulbandförderer für die teilautomatisierte Bereitstellung der Ware im Versandbereich.

Integer und VectaFlex sind zwei von vielen Beispielen, die MIAS und die Klinkhammer Group für Kunden aus der Holzindustrie bereits realisiert haben. Auf der LIGNA werden sie das komplette Leistungsspektrum präsentieren (Stand B 71, Halle 25).

MIAS aus München ist eines der führenden europäischen Unternehmen für Transportgeräte (Regalbediengeräte, AS/RS, ETV, Sonderkonstruktionen) und Lastaufnahmemittel wie Teleskoptische/Teleskopgabeln und Exzenterhubvorrichtungen. Weitere Informationen:www.mias-group.com.

Die Klinkhammer Group ist eines der führenden Unternehmen im Bereich Intralogistik. Der Mittelständler aus Nürnberg tritt als Systemintegrator (Generalunternehmer) auf.

- Hard- und Software sind nur Werkzeuge

- Intelligente Prozesse unterscheiden gute von wegweisenden Anlagen

- Thema stand auf der LogiMAT 2011 neben den Neuheiten im Mittelpunkt

Nürnberg (02/2011) - "Die erfolgreichste LogiMAT aller Zeiten", das betrifft nicht nur die Messe an sich, sondern auch die Resonanz der Fachbesucher auf den Messeauftritt der Klinkhammer Group. Das Unternehmen aus Nürnberg zeigte Neuheiten wie den AZP, den Auftrags-Zusammenführungs Puffer. Er eröffnet Kunden insbesondere im Kleinteilebereich viele Potenziale. Die Kleinteile werden in Behältern zusammengeführt und automatisch konsolidiert. In einer Variante können autonome, intelligente Fahrzeuge die Ein- und Auslagerung übernehmen. Sie bewegen sich völlig frei in den Ebenen. Dabei sind die Ebenen über Hochleistungslifte verbunden. In dieser Kombination ist eine hohe Performance mit bis zu 2.000 Ein-/Auslagerungen pro Stunde möglich. Der AZP ist universell einsetzbar und entkoppelt z.B. die Kommissionierung vom Versand oder dient als Puffer zwischen den unterschiedlichen Lagerbereichen. Er ist für alle Branchen geeignet. Durch die intelligente Architektur wird eines der dichtesten Lagersysteme der Welt erreicht, kann eine maximale Anzahl von Behältern auf einem Minimum an Fläche untergebracht werden. "Wir setzen unseren AZP sehr unterschiedlich ein - etwa als Montagepuffer in der Fertigung, als Sequenzpuffer an Kommissionierplätzen oder als Zwischenpuffer an Packstationen. Der Effekt aber ist immer der gleiche: Leistung und Flexibilität im Intralogistikprozess werden deutlich erhöht", erläutert Frank Klinkhammer. "Dennoch sind diese Lösungen 'nur' Werkzeuge. Entscheidender ist das Konzept, welches die Lösungen einbindet. Nur wenn der Prozess stimmt, kommt es zu einem optimalen Zusammenspiel aller Komponenten."

Prozessorientierte Intralogistik

Wareneingang, Lagerung, Kommissionierung, Versandabwicklung, Warenausgang - das sind die Kernbereiche einer logistischen Lösung. Die Klinkhammer Group bietet für jeden Baustein eine Vielzahl von Komponenten und Technologien - Regalbediengeräte, unterschiedliche Puffer, mobile Kommissionier-Lösungen, Multi-Order-Picking-Systeme oder flexible Konsolidierungslösungen, Pick-by-Voice- oder Pick-by-Light-Anwendungen. Je nach Konzept und Anforderung werden diese für einen optimalen und effizienten intralogistischen Prozess in die Gesamtlösung eingebunden und über eine intelligente Software gesteuert. "Unsere langjährige Erfahrung sowohl in der Konzeption als auch in der Konstruktion helfen uns, aus dem Markt die jeweils besten Komponenten einzusetzen oder in unserem Haus zu fertigen und diese perfekt in ein Konzept einzubinden", erläutert Hermann Vasen. Dieser Ansatz einer 'prozessorientierten Intralogistik' überzeugte auch auf der LogiMAT 2011. Die Klinkhammer Group hat schon für fast alle Branchen die unterschiedlichsten Lager realisiert. Dabei profitieren die Kunden einmal mehr vom kompletten Leistungsspektrum des integrierten Intralogistik-Anbieters.

Der Mittelständler aus Nürnberg versteht sich als Lifetime-Partner von der Planung über die Montage bis hin zur schlüsselfertigen Lieferung - inklusive Rundum-Versorgung durch das Service24-Konzept und Softwarelösungen wie das Warehousemanagementsystem DC21 und das Visualierungsprogramm ConVIS.

- Kommissionierung und Versand entkoppelt

- Shuttlesystem mit autonomen Fahrzeugen

- Hohe Flexibilität und Leistung

Nürnberg (02/2011) - Die intelligente Auftragskonsolidierung steht in diesem Jahr im Mittelpunkt des Messeauftritts der Klinkhammer Group auf der LogiMAT 2011. "Mit dem AZP, unserem Auftrags-Zusammenführungs-Puffer eröffnen wir unseren Kunden gerade im Kleinteilebereich viele Potenziale", so Frank Klinkhammer, Geschäftsführer der Klinkhammer Group.

Im AZP werden die Kleinteile in Behältern zusammengeführt und automatisch konsolidiert. Eine Variante sind autonome, intelligente Fahrzeuge, welche die Ein- und Auslagerung übernehmen und sich völlig frei in den Ebenen bewegen können. Dabei werden die Ebenen über Hochleistungslifte verbunden. In der Kombination ist eine hohe Performance mit bis zu 2.000 Ein-/Auslagerungen pro Stunde möglich. Der AZP ist universell einsetzbar und für alle Branchen geeignet. Durch die intelligente Architektur wird eines der dichtesten Lagersystemeder Welt erreicht. "Das bedeutet für unsere Kunden eine maximale Anzahl von Behältern auf einem Minimum an Fläche", unterstreicht der Vertriebsleiter der Klinkhammer Group.

Der AZP entkoppelt z.B. die Kommissionierung vom Versand oder dient als Puffer zwischen den unterschiedlichen Lagerbereichen. Er kann in seiner Leistung flexibel an die Anforderungen des Bestellaufkommens angepasst werden. "Wir setzen unseren AZP sehr unterschiedlich ein - etwa als Montagepuffer in der Fertigung, als Sequenzpuffer an Kommissionierplätzen oder als Zwischenpuffer an Packstationen. Der Effekt aber ist immer der gleiche: Leistung und Flexibilität im Intralogistikprozess werden deutlich erhöht", erläutert Hermann Vasen.

Daten und Fakten zum AZP:

Shuttlesystem

• 20 - 2000 Ein-/Auslagerungen pro Stunde

• einfache Skalierbarkeit

• hohe Wirtschaftlichkeit

• alle Artikel im direkten Zugriff

• autonomes Shuttle mit minimalem Energieverbrauch

• Hochleistungslift verbindet Stockwerke und Ebenen

Alles aus einer Hand

Neben Komponenten und Systemlösungen bietet die Klinkhammer Group das komplette Leistungsspektrum eines integrierten Intralogistik-Anbieters. Der Mittelständler aus Nürnberg versteht sich als Lifetime-Partner von der Planung über die Montage bis hin zur schlüsselfertigen Lieferung - inklusive Rundum-Versorgung durch das Service24-Konzept. Zum Leistungsspektrum gehören auch Softwarelösungen wie das Warehousemanagementsystem DC21 und das Visualierungsprogramm ConVIS. Zu den Kunden der Klinkhammer Group gehören Unternehmen aller Branchen in ganz Europa.

Die Klinkhammer Group ist eines der führenden Unternehmen im Bereich Intralogistik. Der Mittelständler aus Nürnberg tritt als Systemintegrator (Generalunternehmer) auf.

- Intelligente Auftragskonsolidierung als Wettbewerbsvorteil

- Neuer Puffer für die effiziente Auftragszusammenführung

- Klinkhammer Group zeigt Lösungen für alle Branchen

Nürnberg (11/2010) - Auch 2011 wird die Klinkhammer Group auf der LogiMAT in Stuttgart (8. bis 10. Februar) vertreten sein (Halle 1/Stand 560). Standen im letzten Jahr unterschiedliche Kommissionierlösungen im Fokus, ist es in diesem Jahr das Thema "Intelligente Auftragskonsolidierung". Hermann Vasen, Vertriebsleiter der Klinkhammer Group: "Kunden benötigen mehr und mehr Systeme, die sowohl in der Grundlast als auch in Spitzenzeiten effizient Aufträge abarbeiten können. Gerade im Kleinteilebereich eröffnen hier unsere neuen, sogenannten AuftragsZusammenführungsPuffer (AZP) viele interessante Möglichkeiten.

"In diesen Puffern werden Kleinteile in Behältern zusammengeführt und automatisch konsolidiert. Der AZP entkoppelt somit die Kommissionierung vom Versand und kann in seiner Leistung flexibel an die Anforderungen des täglichen Bestellaufkommens angepasst werden. Das System kann optimal an die Raumgegebenheiten angepasst werden und ist für alle Branchen geeignet. Auf der LogiMAT 2011 zeigt die Klinkhammer Group verschiedene Lösungen und Anwendungen.

Alles aus einer Hand

Neben Komponenten und Systemlösungen bietet die Klinkhammer Group das komplette Leistungsspektrum eines integrierten Intralogistik-Anbieters. Der Mittelständler aus Nürnberg versteht sich als Life-time-Partner von der Planung über die Montage bis hin zur schlüsselfertigen Lieferung - inklusive Rundum-Versorgung durch das Service24-Konzept. Zum Leistungsspektrum gehören auch Softwarelösungen wie das Warehousemanagementsystem DC21 und das Visualierungsprogramm ConVIS. Zu den Kunden der Klinkhammer Group gehören Unternehmen aller Branchen in ganz Europa.

Die Klinkhammer Group ist eines der führenden Unternehmen im Bereich Intralogistik. Der Mittelständler aus Nürnberg tritt als Systemintegrator (Generalunternehmer) auf.

Kirchdorf/Nürnberg (10/2010) - Die Schletter GmbH mit Sitz in Kirchdorf/Haag i. OB begann 1968 mit der Kleinserienfertigung von Fenstern und Fassadenteilen und legte damit den Grundstein für das heutige Unternehmen. Mit modernsten Fertigungstechnologien und dem Gespür für erfolgversprechende Produkte erschloss sich die Schletter GmbH kontinuierlich neue Märkte. Heute ist das mittelständische Unternehmen in den Bereichen Solar-Montagesysteme, Sportgeräte, Messe und Werbung, Umwelttechnik und Verkehrstechnik aktiv - und hat den Sprung über den großen Teich und ins europäische Ausland mit Erfolg vollzogen. Mit der Erweiterung des Firmengebäudes um eine Produktionshalle und ein neues Bürogebäude am Schletter Hauptsitz in Kirchdorf bei Haag i. OB findet diese Expansion auch ihre räumliche Fortsetzung.

Nach umfangreichen Datenanalysen und Planungen durch die Klinkhammer Group wurde eine wirtschaftliche Lösung für die zeitnahe Kommissionierung und den Versand entwickelt. Den Zuschlag für die Realisierung des neuen Versandlagers mit Hochregallager vergab die Schletter GmbH an den Intralogistik-Spezialisten Klinkhammer aus Nürnberg. Das Lager ist auf 9000 Paletten und 7000 Behälter ausgelegt. Sieben Regalbediengeräte und ein Behälter-Regalbediengerät sorgen für die reibungslose Einlagerung und die optimale Kommissionierung. Das Lager ist direkt an die Produktion und den Wareneingang angebunden. Als Lagerverwaltungssystem kommt DC21 von Klinkhammer zum Einsatz. Es ist an das vorhandene SAP-System gekoppelt und wickelt die komplette Auftragszusammenführung aus den verschiedensten Lagerorten - Hochregal-, Schrauben- und Langgutlager - ab. Die Inbetriebnahme ist für das Frühjahr 2011 geplant.

Die Klinkhammer Group ist eines der führenden Unternehmen im Bereich Intralogistik. Der Mittelständler aus Nürnberg tritt als Systemintegrator (Generalunternehmer) auf.

Nürnberg/Zürich (08/2010) - Die Brütsch/Rüegger Werkzeuge AG aus der Schweiz verkauft nicht nur Werkzeuge. Als international tätiges Handelsunternehmen bietet sie ein Vollsortiment an Qualitätswerkzeugen aus den Bereichen Mess-, Fertigungs- und Montagetechnik sowie Normteile und Arbeitsschutz. Dabei garantiert der Marktführer in der Schweiz mit seinem integralen und umfassenden Dienstleistungsportfolio perfekt an die Bedürfnisse der Kundenangepasste und Kosten optimierte Beschaffungsprozesse - von der Bestellung über die Lieferung bis hin zur Rechnungsstellung. Beratungsteams aus Ingenieuren, Anwendungstechnikern und Fachspezialisten helfen bei individuellen Problemstellungen.

Um die führende Position auch in Zukunft zu halten und auszubauen, entschieden sich die Verantwortlichen bei Brütsch/Rüegger eine komplett neue logistische Lösung umzusetzen. Den Auftrag bekam die Klinkhammer Group aus Nürnberg, die bereits mit umfassenden Logistik-Lösungen sowohl in der Schweiz als auch in der Werkzeugbranche überzeugen konnte. Sie ist Generalunternehmer und war schon an der Ausschreibungs- und Planungsphase beteiligt.

Baubeginn erfolgt

Mitte April startete mit dem Spatenstich das Projekt "Neues Logistikzentrum (Toolcenter) für Brütsch/Rüegger". Da am alten Standort kein ausreichendes Erweiterungspotential mehr möglich war, wird in der näheren Umgebung neu gebaut.

- 4 Themen, 4 Experten

- einfache Bedienung

Nürnberg (07/2010) - Wie ermittele ich die Leistungsberechnung der Kommissionierung? Ab welcher Auftragsstruktur lohnt sich die Batchbildung? Was muss ich bei einer Einlagerinventur berücksichtigen? Diese und viele andere Fragen können ab jetzt nicht nur die Kunden der Klinkhammer Group den ausgewiesenen Klinkhammer-Praktikern im Profi-Chat stellen. Der Profi-Chat bietet Logistikwissen aus der Praxis für die Praxis, für Experten von Experten.

Vier Chatrooms

Damit sich die Besucher gleich an den richtigen Experten wenden können, wurden 4 Chatrooms eingerichtet. Jeder Chatroom widmet sich einem Thema. Im Chatroom 1 etwa geht es um übergeordnete Strategien und Abläufe, die das gesamte Lager und seine Schnittstellen beeinflussen. Hier dreht sich alles um logistische Systeme, Abläufe und die Lagerverwaltung. Chatroom 2 hat Materialfluss-Systeme zum Schwerpunkt. Hier dreht sich alles um die Steuerung von Materialbewegungen, insbesondere in automatischen Systemen. Die Mobile Kommunikation steht im Mittelpunkt von Chatroom 3. In ihm können Fragen rund um Datenfunk mit Hand- oder Staplerterminals, Pick-by-Voice, Put-by-Voice oder Pick-by-Light gestellt werden. Der 4. Chatroom konzentriert sich auf das Thema Datenbanken, das Herz einer jeden Anlage, die Basis für Sicherheit, Stabilität und Performance.

Jeder Chatroom wird von einem Klinkhammer-Experten betreut. Sie beantworten die Fragen in Echtzeit.

Einfach anmelden!

Bevor man den Profi-Chat der Klinkhammer Group nutzen kann, muss man sich registrieren. Das geht unkompliziert auf der Website unter www.klinkhammer.com. Mit dem zugeschickten Kennwort und der E-Mail-Adresse kann man sich dann in den Profi-Chat einloggen und die Diskussion beginnen. Einen offenen Chatroom erkennen Nutzer an der aktiven Leuchte neben dem jeweiligen Chatroom-Thema. Eine ausführliche Anleitung finden Interessierte im Internet - hier sind alle Schritte im Detail beschrieben.

Die Klinkhammer Group ist eines der führenden Unternehmen im Bereich Intralogistik. Der Mittelständler aus Nürnberg tritt als Systemintegrator (Generalunternehmer) auf.

- Frischwaren, Trockensortimente, Bio-Lebensmittel, Tiefkühlprodukte, Süßwaren

- unterschiedliche Ansprüche, individuelle Lösungen

Nürnberg (07/2010) - Nur eine reibungslos und durchgängig funktionierende Logistik garantiert eine hohe Qualität der Lebensmittel, Kühl- und Tiefkühlprodukte. Im Mittelpunkt steht dabei die Lagerlösung. Denn die Produkte - gleich welcher Art - müssen nicht nur konform der Bestimmungen und Auflagen eingelagert werden, die kompletten Prozesse müssen wirtschaftliche und transparent gestaltet sein. Die Klinkhammer Group kann hier auf eine Vielzahl von unterschiedlichen Erfahrungen zurückgreifen. Ob Dennree mit seinem umfassenden Sortiment an Bio-Lebensmitteln (Tiefkühl-, Frisch- und Trockenware), ökologischen Drogeriewaren und Naturkosmetik oder Naabtaler Milchwerke, Lantmännen Unibake mit seinem Tiefkühllager, die Meistermetzger Ponnath oder die Gummi Bear Factory (Trolli), alle arbeiten mit Klinkhammer-Lösungen, die ganz individuell auf die jeweiligen Anforderungen abgestimmt wurden. Neben der Planung, Konzeption und Realisierung bietet die Klinkhammer Group die komplette logistische Hardware (Fördertechnik, Komponenten) und Software aus einer Hand. Das reicht von der Anlagenvisualisierung (ConVis) bis zur intelligenten Materialflusssteuerung und Lagerverwaltung (DC 21)

Beispiel Tiefkühllager Lantmännen Unibake

Ursprünglich für die Großbäckerei Gramms errichtet, betreibt Lantmännen Unibake in Suhl ein Tiefkühllager. Hier werden die Bäckereierzeugnisse bei -28°C gelagert. Ein automatisches Palettenhochregal (doppelt tiefe Lagerung) nimmt die Produkte aus der Fertigung auf. Die Bestückung erfolgt manuell über die Palettenbildung oder vollautomatisch durch einen Palettierroboter. Dieser entnimmt von 3 Zuführbahnen, die sich an den 3 Fertigungslinien mit Verpackungsmaschinen anschließen, die Produktkartons und stapelt sie entsprechend eines Packmusters des Kartontyps auf Paletten Durch den Palettiervorgang wird die Ware mit dem Ladungsträger verheiratet. Die Produktionsdaten wie Charge, Produktionsdatum und Mindesthaltbarkeits-Datum (MHD) komplettieren die Produktinformation. Die benötigte Ware wird in der Lagervorzone automatisch bereitgestellt und für die entsprechenden Touren konsolidiert.

Alle Prozesse werden streng kontrolliert. Entscheidendes Kriterium: Die Ware darf nicht antauen! So muss die Ware von der Einlagerung bis zur Verladung in Iso-Container, Kühlzug oder Wechselbrücken schnell und ohne Unterbrechung erfolgen.

Erfolgt eine Unterschreitung der Mindestrestlaufzeiten werden die Artikel automatisch gesperrt. Für eine umfassende Transparenz werden alle Produktionschargen und MHD lückenlos von der Herstellung bis zur Auslieferung dokumentiert.

Beispiel Süßwarenlager Gummi Bear Factory

Was einfach klingt - die Lagerung von Fruchtgummis und Lakritze - erweist sich in der Praxis oft als ausgesprochen komplex. Zur Sicherung der hohen Qualität beim Süßwarenproduzenten Mederer (Gummi Bear Factory) werden die Waren in bestimmten Temperaturbereichen gelagert. Eine erstmalig angewendete Bautechnik mit Porenbeton als Fassadenelement ermöglicht die notwendigen klimatischen Bedingungen im vollautomatischen Hochregallager. Die Klinkhammer Group war hier als Konsortialführer für die komplette Umsetzung verantwortlich. Entstanden ist ein modernes, 4-gassiges Hochregallager mit etwa 12.000 Stellplätzen für Europaletten. Dabei können - für größtmögliche Flexibilität und Lagernutzung - die Paletten verschiedener Höhenklassen gelagert werden.

Der Wareneingang aus der Produktion erfolgt automatisch über AVISE von SAP. An einem Nacharbeitsplatz können Sonderfälle (Mischpaletten, Konturenkontrolle, u. ä.) beim Wareneingang "behandelt". Im Normalfall erfolgt der Zugang automatisch durch Scannen des Paletten- und Produktetiketts auf der Fördertechnik. Das Produktetikett von der Fertigung enthält Daten für die Chargenverwaltung, wie auch die Information zum Mindesthaltbarkeits Datum. Jetzt werden die Paletten über einen in die Fördertechnik integrierten Wickler mit Folie in verschiedenen Wickelmustern umschlossen. Wichtig für die höhere Stabilität und um Brandschutzbestimmungen einzuhalten.

Beim Einlagern werden die Artikel auf möglichst viele Gassen verteilt, um bei der Auslagerung im Parallelbetrieb möglichst schnell zu sein. Nebeneffekt: die Grundfläche des Hochregallagers wird gleichmäßig belastet, Traversen- und Feldlasten nicht überschritten. Die Verteilfunktion zu und von den 4 Regalbediengeräten übernimmt ein Doppel-Verfahrwagen. Die Auslagerung der Versandpaletten erfolgt chargenrein auf 6 Pufferbahnen, die auftragsrein befüllt werden. Vor dem Verladen werden die Paletten mittels Datenfunkterminals gescannt.

- VectaFlex: Der Alles-Förderer

- Komplettes Leistungsspektrum

Nürnberg (07/2010) - Auch 2010 ist die Klinkhammer Group mit vielen Neuheiten auf der LogIntern in Nürnberg vertreten (28. bis 30.9.2010, Stand 429/Halle 4). Der Intralogistik-Spezialist aus Nürnberg präsentiert u.a. seinen Alles-Förderer VectaFlex, der durch seine Flexibilität in vielen Branchen und Anwendungen punktet. Nichts, was er nicht von A nach B transportieren kann - ob Kabeltrommel, Einwegpalette oder Gitterkorb, Pressholzpalette oder Vliesrolle, mit Vectaflex kommen die Warensicher ans Ziel, auch über kleinere Steigungen. Der VectaFlex ist einer von vielen intelligenten Logistikbausteinender Klinkhammer Group. Neben dem DynaKom 1000 für die Paletten-Kommissionierung hat die Klinkhammer Group u.a. den Servant 2, einen intelligenten Logistikpuffer, Integer für das vollautomatische Plattenhandling, Consol, das Multi-Order-Picking-System, oder Argus, den schnellen Querverfahrwagen im Programm.

Alles aus einer Hand

Neben Komponenten und Systemlösungen bietet die Klinkhammer Group das komplette Leistungsspektrum eines integrierten Intralogistik-Anbieters. Der Mittelständler aus Nürnberg versteht sich als Lifetime-Partner von der Planung über die Montage bis hin zur schlüsselfertigen Lieferung - inklusive Rundum-Versorgung durch das Service24-Konzept. Zum Leistungsspektrum gehören auch Softwarelösungen von der Anlagenvisualisierung (ConVis) bis hin zur Materialflusssteuerung und Lagerverwaltung (DC 21). Mit dem Warehouse Management Systems DC21 schlägt die Klinkhammer Group ein neues Kapitel auf: Kürzere Antwortzeiten und schnellerer Materialfluss bei mehr Leistungsreserven."Die Kunden profitieren von einem geringeren Verschleiß ihrer Anlagen, einem größeren Gesamtdurchsatz und damit einem höheren Output. Somit ist unser neues DC21 WMS eine Investition, die nur Vorteile bietet und die Konkurrenzfähigkeit unserer Kunden entscheidend verbessert", unterstreicht Hermann Vasen. Zu den Kunden der Klinkhammer Group gehören Unternehmen aller Branchen in ganz Europa.

Klinkhammer Group auf der LogIntern 2010

Halle 4, Stand 429

- AKL ersetzt Teile des Palettenlagers

- Stahlbau, Fördertechnik und Software

Nürnberg (05/2010) - Die SIMBA DICKIE GROUP zählt zu den Top-Five der Spielwaren-Branche. Zur Gruppe zählen heute Marken wie BIG, Eichhorn, Carson oder Schuco, Simba, Dickie oder Majorette, Smoby oder Noris-Spiele. Weltweit begeistert die Gruppe Kinder aller Nationen mit ihrem Sortiment. Mit innovativen Produkten und Dienstleistungen unterstreicht die SIMBA DICKIE GROUP (www.simba-dickie-group.de) kontinuierlich ihre führende Stellung im Markt. Dazu gehört auch ein schneller und reibungsloser Lieferservice für Händler und Partner. Im Zuge dessen wird das Palettenlager am Standort Sonneberg modernisiert. Hier werden in Zukunft die kleinvolumigen Artikel, wie z.B. Sammlerstücke oder Ersatzteile in einem AKL (Automatisches Kleinteilelager) verwaltet. Den Auftrag für die komplette Umsetzung bekam die Klinkhammer Group aus Nürnberg. Der Intralogistik-Spezialist betreut die Bereiche Stahlbau, Fördertechnik und Software. Das 3-gassige AKL wird in das bestehende Palettenlager integriert und ist für zwei Behältergrößen ausgelegt. Die Anlagenvisualisierung erfolgt durch ConVIS aus dem Hause Klinkhammer, der Materialflussrechner ist direkt an die SAP-Umgebung angebunden. Das Automatische Kleinteilelager soll im September 2010 seinen Betrieb aufnehmen.

Die Klinkhammer Group ist eines der führenden Unternehmen im Bereich Intralogistik. Der Mittelständler aus Nürnberg tritt als Systemintegrator (Generalunternehmer) auf.

- Heute ein umfassendes Angebot

- Geschäftsführung an nächste Generation übergeben

Nürnberg (04/2010) - Lagerlogistik, Warenverfügbarkeit, Distributionstechnik, das sind die Bereiche, in dem sich die Klinkhammer Group souverän bewegt und namhafte Unternehmen wie adidas, Puma, Wago oder Osram, Trolli, Audi, Knauf, Hilti, BIG, Hoffmann Qualitätswerkzeuge, Wacker und viele andere betreut. Zum Leistungsspektrum der Klinkhammer Group gehörenkomplette Logistikzentren ebenso wie einfache Förderanlagen, Regalbediengeräte und Sonderkomponenten.

Entscheidend für den optimalen Materialfluss ist aber nicht nur die Hardware, sondern auchdie intelligente Software für Steuerung und Lagerverwaltung. Die Klinkhammer Group bietetalles aus einer Hand, vernetzt und zukunftssicher. Adolf Klinkhammer gründete 1972 das Unternehmen als Ein-Mann-Firma in seinem Reihenhaus und baute die Firma kontinuierlichaus. Heute feierte er seinen 75. Geburtstag und hat die Geschäftsführung des von ihm gegründeten Unternehmens nun komplett seinen Söhnen Frank und Detlef übergeben. Natürlich wird er auch in Zukunft beratend der Klinkhammer Group zur Seite stehen. "Ich freue mich aber schon darauf, mehr Zeit für mich und meine Frau zu haben, um das, was in denvergangenen Jahrzehnten zu kurz gekommen ist, jetzt nachzuholen."

- Das komplette Marktangebot für Kunden nutzen

- Serviceaktivitäten zusammengeführt

Nürnberg (04/2010) - Die Klinkhammer Group ist eines der führenden Unternehmen im Bereich Intralogistik. Zu den Kunden zählen mittelständische Unternehmen aller Branchen. 1972 gegründet und anfangs auf die Planung von Materialflusslösungen und die Fertigung und Montage von Komponenten spezialisiert, bietet die Klinkhammer Group heute die gesamte Leistungspalette der Intralogistik an. Dabei liegt das Hauptaugenmerk des Intralogistik-Unternehmens aus Nürnberg mehr und mehr auf den Bereichen integrierte Gesamtlösungen und Service. "Die Vielfalt an Lösungen, die der Markt heute bietet, ist umfassend. Es gibt aber kein Unternehmen, welches für alle Anwendungen ein optimales Produkt anbietet", erläutert Frank Klinkhammer, Geschäftsführer der Klinkhammer Group. "Deshalb haben wir uns entschieden, uns auf Planung und Realisierung zu fokussieren und dabei das Beste aus dem Markt für unsere Kunden zu bündeln." Denn entscheidend für die Überlegenheit einer logistischen Anlage sind Idee, Software und Umsetzung. "Wenn die Prozesse stimmen, ist der Kunde klar im Vorteil." Deshalb wird die Klinkhammer Group diese Bereiche weiter ausbauen und sich mit Netzwerkpartnern etwa für Förderanlagen, Regalbediengeräte oder Regalanlagen verstärken. Für Spezialanwendungen wie komplexe Handlingsgeräte oder individuelle Kommissionierlösungen wird weiterhin auf eigene Ideen zurückgegriffen. Die Vorteile für den Kunden liegen klar auf der Hand. Die Klinkhammer Group agiert herstellerunabhängig und kann so für jede Lösung das beste Produkt einsetzen. "Die Synthese aus unserer seit Jahrzehnten bewährten Steuerungskonzeption und Softwareentwicklungen wie DC21 oder ConVIS bildet dabei Grundlage für unsere innovativen und vielseitigen Lösungen", so Frank Klinkhammer, Geschäftsführer der Klinkhammer Group. Der hauseigene Service24 rundet dabei die Leistungspalette der Klinkhammer Group in den Bereichen Mechanik, Steuerungstechnik und Lagerverwaltungssysteme optimal ab.

Auch der neue Internetauftritt unterstreicht diesen Ansatz. Unter www.klinkhammer.com ist logistische Vielfalt geboten. Neben den Leistungen der Klinkhammer Group können sich die Besucher sehr detailliert über Branchenlösungen informieren. "Anhand dieser Best-Practices werden sich die Besucher der Website schnell darüber klar, welche Lösungen am besten zu ihrer Anforderung passen," erläutert Frank Bennemann, Softwarespezialist der Klinkhammer Group und federführend verantwortlich für den neuen Internetauftritt. "Der Nutzen für den Anwender steht - wie bei unseren Produkten - hier im Mittelpunkt."

Serviceaktivitäten zusammengeführt

Im Zuge der Neuausrichtung wurde der Servicestützpunkt am Standort Halle verstärkt. Von hier aus wird in Zukunft die mechanische Montage gesteuert. "Geplant sind auch Servicestützpunkt ein verschiedenen Bundesländern, um unseren Kunden einen schnellen und reibungslosen Ablauf zu garantieren", unterstreicht Detlef Klinkhammer, Geschäftsführer am Standort Halle.

- Fördertechnik und Lagerverwaltungssystem

- Logistikzentrum startet Anfang April- Kommissionierung per Pick-by-Voice

Nürnberg (04/2010) - Wer kennt sie nicht, die Motorräder der Marken MZ und Simson. Die Nostalgie-Bikes "made in GDR" sind heiß begehrt, Original-Ersatzteile gibt es aber kaum noch für die nicht mehr produzierten Zweiräder aus der früheren DDR. Das hat sich geändert, seit das Unternehmen AKF ("Automobile Krafträder Fahrzeugteile"), im Dezember 2003 als Einmann-Betrieb gegründet, den Handel mit Neu- und Gebrauchtteilen für beide Marken konsequent auf- und ausgebaut hat. Der Gründer und Geschäftsführer von AKF, Alexander Kalkbrenner, ist selbst begeisterter Simson-Fan und weiß, was der Markt sich wünscht. Über 40.000 Ersatzteile sind lieferbar und werden per Paketdienst an Liebhaber und Bastler aus aller Welt versandt. Um die selbst gesteckten Ziele wie faire Preise, schneller Versand und hohe Verfügbarkeit auch in Zukunft zu erreichen, sollte eine neue logistische Lösung realisiert werden.

Automatische Lösung von Klinkhammer